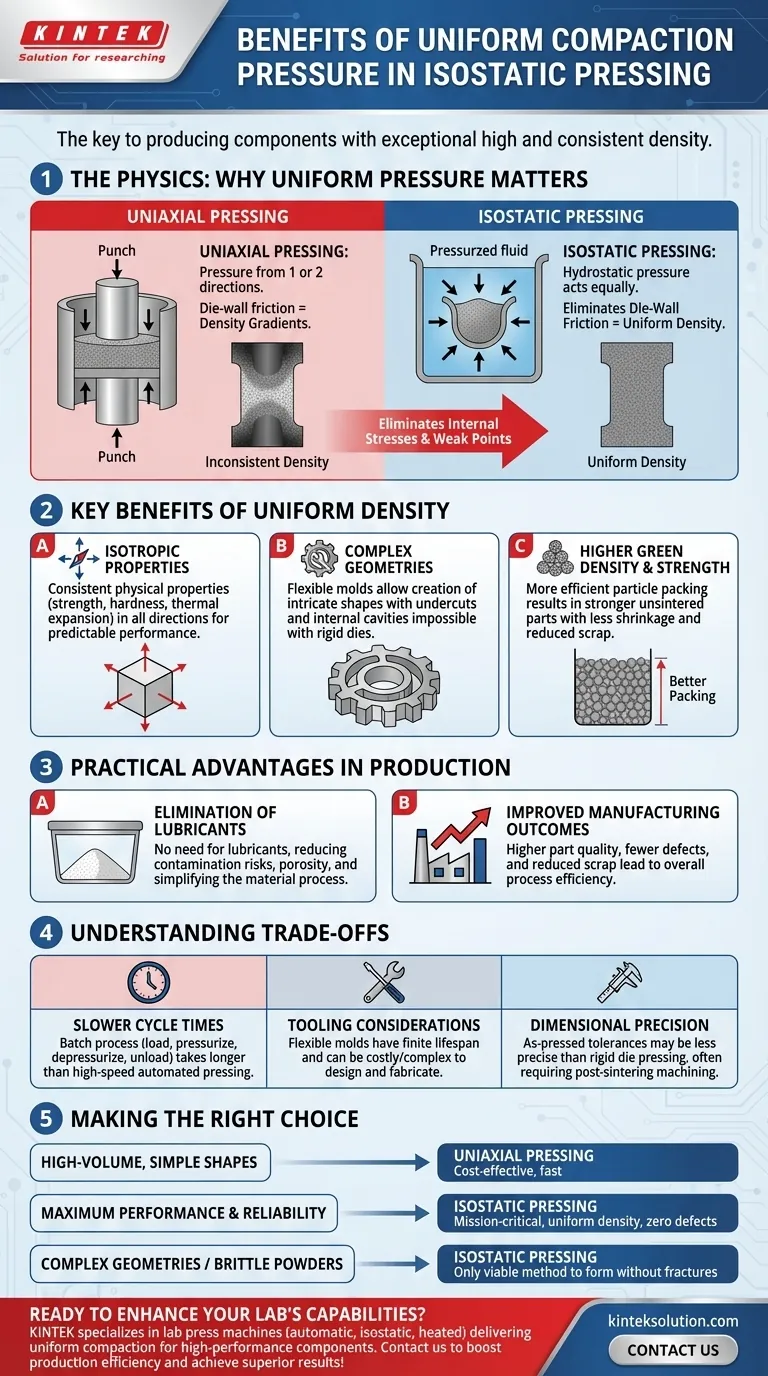

O benefício fundamental da pressão de compactação uniforme na prensagem isostática é a capacidade de produzir componentes com densidade excepcionalmente alta e consistente. Ao aplicar força igualmente de todas as direções, o processo elimina as tensões internas e as variações de densidade comuns em outros métodos, resultando em uma peça final com propriedades isotrópicas previsíveis e resistência mecânica superior.

Ao aplicar pressão hidrostática, a prensagem isostática resolve o problema central inerente à compactação tradicional em matriz.

Ela remove o atrito da parede da matriz, que é a principal causa de densidade inconsistente, e elimina a necessidade de lubrificantes que contaminam a peça.

A Física da Pressão Uniforme: Por Que Ela Importa

A prensagem isostática difere fundamentalmente da prensagem uniaxial (ou em matriz), onde a pressão é aplicada a partir de apenas uma ou duas direções. Essa distinção é a fonte de suas principais vantagens.

Eliminando Gradientes de Densidade

Na prensagem uniaxial, o atrito entre o pó e as paredes rígidas da matriz impede que a pressão seja transmitida uniformemente. Isso resulta em uma peça mais densa perto dos punções e menos densa no meio, criando pontos fracos internos.

A prensagem isostática submerge um molde flexível contendo o pó em um fluido, que é então pressurizado. Essa pressão hidrostática atua com força igual em cada superfície da peça, eliminando o atrito da parede da matriz e garantindo uma densidade completamente uniforme em todo o componente.

Alcançando Propriedades Isotrópicas

O termo isotrópico significa ter as mesmas propriedades físicas em todas as direções. Como a densidade final é uniforme, uma peça fabricada por prensagem isostática exibe resistência, dureza e expansão térmica consistentes, independentemente da direção em que são medidas. Isso é fundamental para aplicações de alto desempenho onde o comportamento previsível sob estresse não é negociável.

Compactando Geometrias Complexas

As matrizes rígidas usadas na prensagem uniaxial são limitadas a formas relativamente simples que podem ser ejetadas. Os moldes flexíveis usados na prensagem isostática permitem a criação de peças altamente complexas com rebaixos, cavidades internas e detalhes intrincados que seriam impossíveis de produzir de outra forma.

As Vantagens Práticas na Produção

Os benefícios teóricos da pressão uniforme traduzem-se diretamente em resultados de fabricação tangíveis, melhorando tanto a qualidade da peça quanto a eficiência do processo.

Maior Densidade Alcançável

Ao eliminar o atrito, a prensagem isostática alcança um empacotamento de partículas mais eficiente. Isso resulta em uma maior densidade "verde" (a densidade da peça antes da sinterização) sob uma determinada pressão de compactação em comparação com outros métodos. Uma densidade verde maior geralmente leva a um produto final mais forte com menor encolhimento durante a sinterização.

Resistência Verde Aumentada

A ligação uniforme entre as partículas de pó cria um componente com resistência verde superior. Isso significa que a peça não sinterizada é mais robusta e menos propensa a quebrar durante o manuseio e a transferência para o forno de sinterização, o que reduz diretamente as taxas de sucata e os custos de fabricação.

A Eliminação de Lubrificantes

A prensagem uniaxial requer a mistura de lubrificantes no pó para reduzir o atrito da parede da matriz e auxiliar na ejeção da peça. Esses lubrificantes devem ser completamente queimados durante o processo de sinterização. A queima incompleta pode levar a contaminação, porosidade e enfraquecimento das peças finais.

A prensagem isostática não requer tais lubrificantes, simplificando a mistura de material e eliminando uma fonte potencial de defeitos e variabilidade do processo.

Entendendo as Compensações

Embora poderosa, a prensagem isostática não é a solução universal. Seus benefícios devem ser ponderados em relação às suas limitações práticas.

Tempos de Ciclo Mais Lentos

A prensagem isostática é tipicamente um processo em lote, envolvendo carregamento, pressurização, despressurização e descarregamento. Isso resulta em tempos de ciclo significativamente mais longos em comparação com a natureza de alta velocidade e contínua das prensas uniaxial automatizadas.

Considerações de Ferramental

Os moldes flexíveis usados na prensagem isostática têm uma vida útil finita e podem ser mais caros e complexos de projetar e fabricar do que as matrizes de aço endurecido usadas para a prensagem uniaxial.

Precisão Dimensional

Embora excelente para formas complexas, a tolerância dimensional "assim prensada" de peças feitas em moldes flexíveis pode ser menos precisa do que as feitas em uma matriz rígida. Para muitas aplicações, as dimensões críticas finais são alcançadas por usinagem após a sinterização.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o método de compactação correto requer alinhar as capacidades do processo com os requisitos de uso final do seu componente.

- Se o seu foco principal for a produção em alto volume de formas simples: A prensagem uniaxial tradicional é frequentemente mais econômica devido à sua velocidade e potencial de automação.

- Se o seu foco principal for o desempenho máximo e a confiabilidade: A prensagem isostática é superior para criar peças de missão crítica com densidade uniforme e zero defeitos internos.

- Se o seu foco principal for a criação de geometrias complexas ou o uso de pós frágeis: A prensagem isostática é frequentemente o único método viável para formar com sucesso a peça sem introduzir fraturas ou falhas.

Em última análise, entender o papel da pressão uniforme permite que você selecione um processo de fabricação que se alinhe precisamente com os requisitos de desempenho do seu componente.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Densidade Uniforme | Elimina tensões internas e variações de densidade para propriedades consistentes da peça. |

| Propriedades Isotrópicas | Fornece resistência, dureza e expansão térmica iguais em todas as direções. |

| Geometrias Complexas | Permite a produção de formas intrincadas com rebaixos e cavidades internas. |

| Maior Densidade Verde | Atinge melhor empacotamento de partículas para peças mais fortes com menor encolhimento. |

| Não Requer Lubrificantes | Reduz riscos de contaminação e simplifica o processo de material. |

Pronto para aprimorar as capacidades do seu laboratório com prensagem isostática confiável? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer compactação uniforme para componentes de alto desempenho. Nossas soluções ajudam você a alcançar densidade, resistência e geometrias complexas superiores, reduzindo defeitos. Entre em contato conosco hoje para discutir como nosso equipamento pode atender às suas necessidades específicas de laboratório e aumentar sua eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2