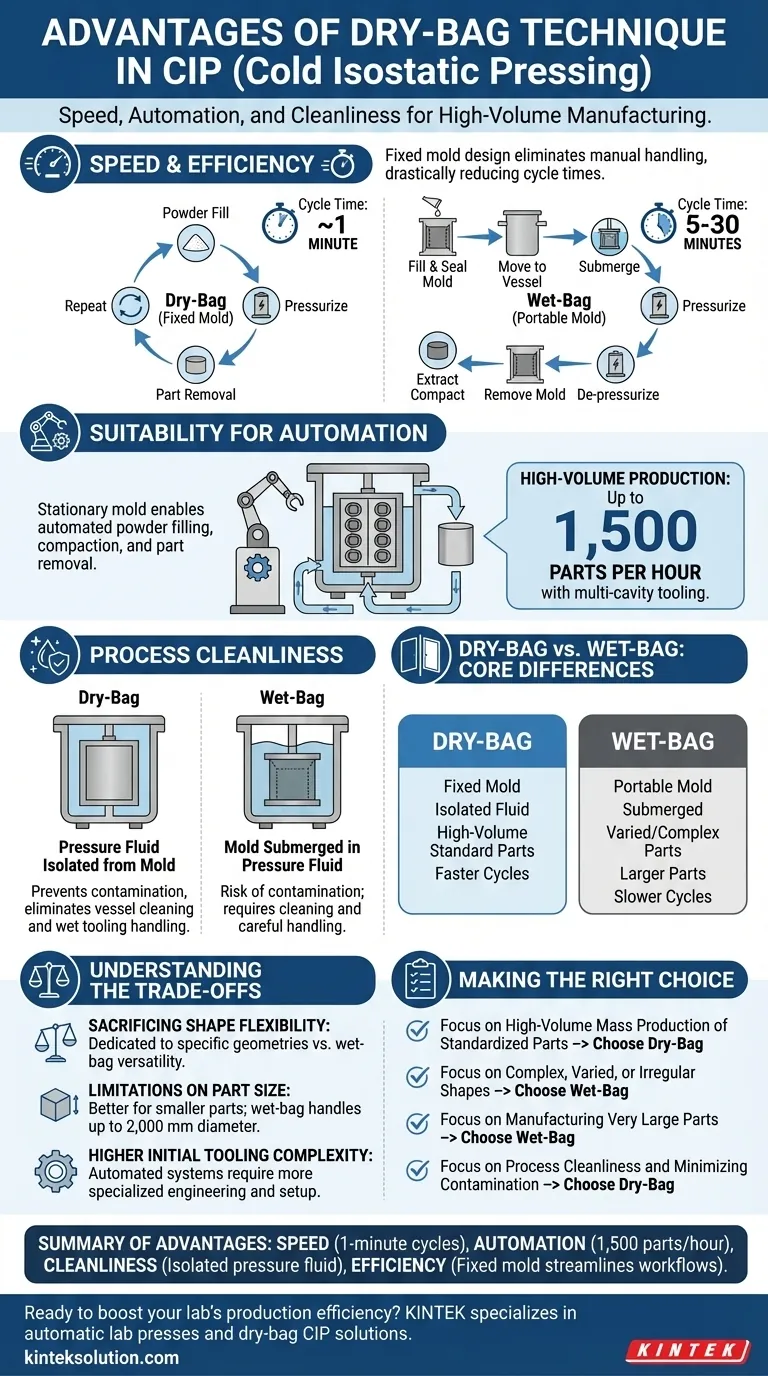

Em resumo, as principais vantagens da técnica de saco-seco (dry-bag) na Prensagem Isostática a Frio (CIP) são velocidade, adequação para automação e limpeza do processo. Ao fixar o molde flexível dentro do vaso de pressão, este método elimina as etapas de manuseio manual e imersão, permitindo ciclos rápidos e repetíveis ideais para fabricação de alto volume.

A decisão entre CIP de saco-seco e saco-úmido não é sobre qual é superior no geral, mas qual é o ideal para seus objetivos de produção específicos. O saco-seco se destaca na produção automatizada e de alto volume de peças padronizadas, enquanto o saco-úmido oferece maior flexibilidade para geometrias de peças complexas ou variadas.

Como a CIP de Saco-Seco Alcança Produção de Alto Volume

A eficiência do método de saco-seco está enraizada em seu design fundamental, que integra o molde diretamente ao equipamento de prensagem. Isso cria um processo simplificado e cíclico otimizado para velocidade.

O Design do Molde Fixo

Na CIP de saco-seco, o saco flexível ou molde permanece fixo dentro do vaso de pressão. O pó é carregado diretamente neste molde estacionário, pressurizado, e a peça compactada resultante é então removida.

Este design elimina a necessidade de remover, selar, submergir e recuperar o molde a cada ciclo, que é o fluxo de trabalho principal da técnica de saco-úmido.

Tempos de Ciclo Drasticamente Reduzidos

O fluxo de trabalho simplificado leva a uma enorme redução no tempo de ciclo. Um ciclo típico de saco-seco pode ser concluído em cerca de um minuto.

Isso contrasta fortemente com o processo de saco-úmido, que pode levar de 5 a 30 minutos por ciclo, tornando-o significativamente mais lento.

Construído para Automação

Como o molde é estacionário, todo o processo de enchimento de pó, compactação e remoção de peças é altamente propício à automação.

Com ferramentas de múltiplas cavidades, sistemas automatizados de saco-seco podem atingir taxas de produção de até 1.500 peças por hora, um nível de produção projetado para produção em massa.

Saco-Seco vs. Saco-Úmido: As Principais Diferenças

Compreender as diferenças operacionais entre os dois métodos esclarece por que cada um é adequado para diferentes aplicações. A distinção principal reside na forma como o molde preenchido com pó interage com o fluido de pressão.

Fluxo de Trabalho do Processo

Saco-seco: O molde é uma parte permanente da prensa. O fluido de pressão é isolado do molde por uma membrana flexível embutida. O processo é: encher pó, aplicar pressão, remover o compactado.

Saco-úmido: O molde é uma ferramenta separada e portátil. O molde preenchido com pó é selado e submerso em um vaso de pressão preenchido com líquido. O processo é: encher e selar o molde, mover para o vaso, submergir, aplicar pressão, despressurizar, remover o molde e, finalmente, extrair o compactado.

Foco da Aplicação

A tecnologia de saco-seco é construída especificamente para longas tiragens de produção de compactos idênticos ou muito semelhantes, onde velocidade e eficiência são primordiais.

A tecnologia de saco-úmido é mais versátil. Ela se destaca na produção de múltiplas formas e tamanhos em um único ciclo e é adequada para tudo, desde prototipagem de pequenos lotes até produção em grandes quantidades, especialmente para peças muito grandes.

Limpeza e Contaminação

O método de saco-seco é inerentemente mais limpo. Ao isolar o fluido de pressão do molde de pó, ele evita a contaminação do pó e elimina a necessidade de limpar o vaso e manusear ferramentas molhadas.

O processo de saco-úmido, por sua natureza, envolve a imersão do molde em líquido, o que requer limpeza subsequente e manuseio cuidadoso para evitar contaminação.

Compreendendo as Desvantagens

A velocidade e eficiência da CIP de saco-seco vêm com claras desvantagens. Escolher este método significa priorizar o volume em detrimento da flexibilidade.

Sacrificando a Flexibilidade de Forma

A principal desvantagem é a perda de versatilidade. A prensagem de saco-úmido permite que peças de diferentes formas sejam processadas em um único ciclo e é mais adequada para a produção de formas irregulares ou complexas. A ferramenta de saco-seco é dedicada a uma geometria de peça específica.

Limitações no Tamanho da Peça

Embora o saco-seco seja excelente para produzir peças menores em alta velocidade, os sistemas de saco-úmido são mais adequados para componentes muito grandes. Os vasos de pressão de saco-úmido podem variar até 2.000 mm de diâmetro, tornando-os o método preferido para prensar produtos de grande escala.

Maior Complexidade Inicial da Ferramenta

Os sistemas automatizados de saco-seco são máquinas mais complexas do que uma prensa padrão de saco-úmido. A integração do molde e a automação para carregamento e descarregamento exigem engenharia e configuração iniciais mais especializadas.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de fabricação deve ditar sua escolha de tecnologia CIP. Use estas diretrizes para tomar uma decisão clara.

- Se seu foco principal é a produção em massa de alto volume de uma peça padronizada: Escolha a técnica de saco-seco por sua velocidade, eficiência e capacidades de automação inigualáveis.

- Se seu foco principal é a produção de formas complexas, variadas ou irregulares: Escolha a técnica de saco-úmido por sua flexibilidade superior e capacidade de lidar com múltiplas geometrias.

- Se seu foco principal é a fabricação de peças muito grandes: O método de saco-úmido é o padrão da indústria, oferecendo os tamanhos de vaso necessários para componentes de grande escala.

- Se seu foco principal é a limpeza do processo e a minimização da contaminação: A técnica de saco-seco oferece um ambiente mais limpo e contido ao isolar o fluido de pressurização.

Em última análise, selecionar o método de prensagem isostática certo é uma decisão estratégica que alinha seu processo de fabricação com seu produto específico e requisitos de volume.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Velocidade | Tempos de ciclo de apenas 1 minuto, ideal para produção de alto volume. |

| Automação | Permite taxas de produção de até 1.500 peças por hora com ferramentas de múltiplas cavidades. |

| Limpeza | Isola o fluido de pressão, reduzindo a contaminação e a necessidade de limpeza. |

| Eficiência | O design do molde fixo elimina o manuseio manual, otimizando os fluxos de trabalho. |

Pronto para aumentar a eficiência de produção do seu laboratório? A KINTEK é especialista em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para necessidades de fabricação de alto volume. Nossas soluções de CIP de saco-seco oferecem velocidade, automação e limpeza para aprimorar sua produção. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e atender às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso