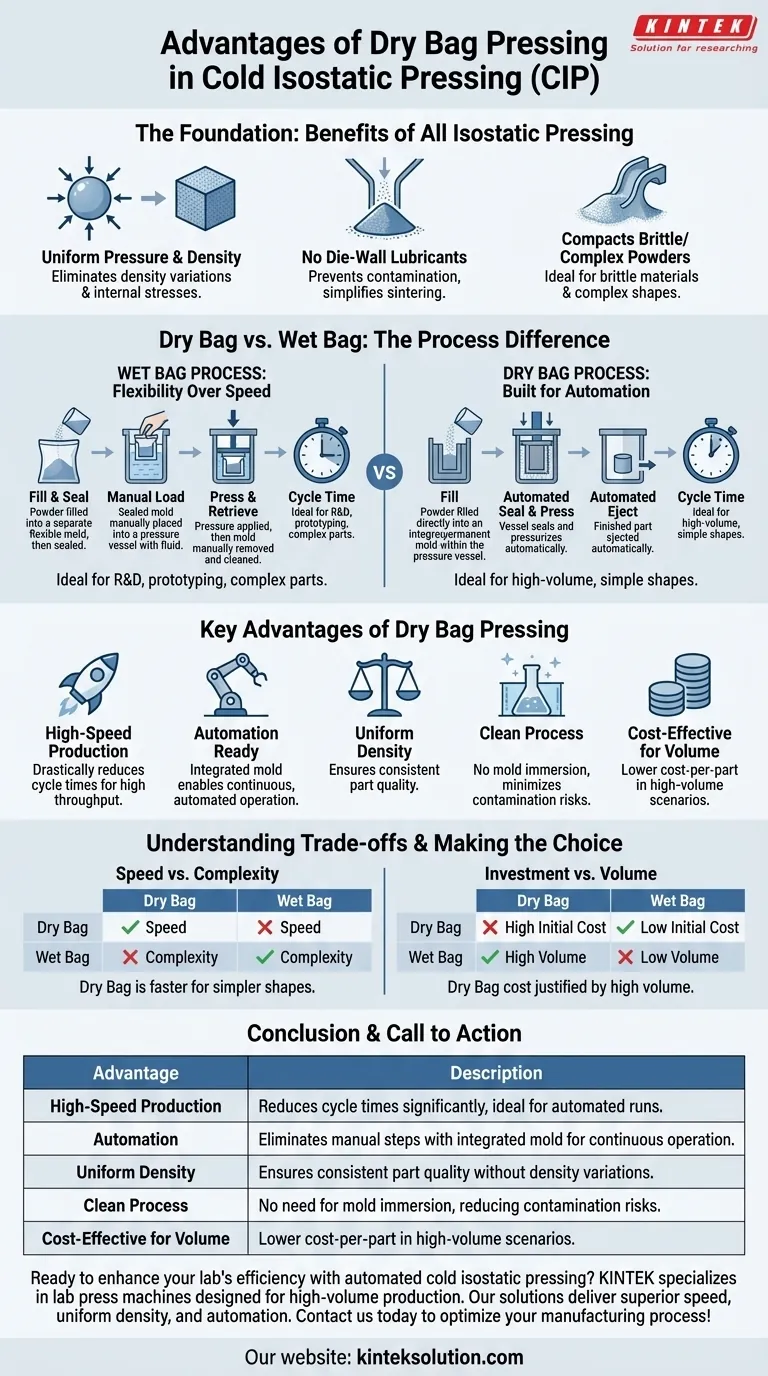

A principal vantagem da prensagem em saco seco é a sua adequação para produção automatizada e de alta velocidade. Ao integrar o molde flexível diretamente no vaso de pressão, este método elimina as etapas manuais de carregamento e descarregamento necessárias na prensagem em saco úmido (wet bag pressing), reduzindo drasticamente os tempos de ciclo para tiragens de fabricação de alto volume.

Embora toda prensagem isostática a frio (CIP) se destaque na criação de peças com densidade uniforme, a escolha entre suas duas variantes principais — saco úmido e saco seco — é uma decisão estratégica. A prensagem em saco seco sacrifica alguma flexibilidade geométrica para obter vantagens significativas na velocidade de produção e automação.

A Base: Por Que Usar a Prensagem Isostática?

Antes de comparar os métodos de saco seco e saco úmido, é essencial entender os benefícios fundamentais que toda a prensagem isostática a frio proporciona em comparação com métodos de compactação mais tradicionais, como a prensagem uniaxial (de matriz).

Pressão Uniforme, Densidade Uniforme

A prensagem isostática aplica pressão igualmente de todas as direções ao pó compactado. Isso é alcançado submerso o molde em um fluido que é então pressurizado.

Essa pressão uniforme elimina as variações de densidade e as tensões internas comuns na prensagem uniaxial, onde o atrito com as paredes da matriz cria inconsistências. O resultado é uma peça "verde" com densidade altamente uniforme e maior resistência.

Eliminação do Atrito com a Parede da Matriz e Lubrificantes

Como a pressão é aplicada por um fluido, não há movimento relativo entre o pó e uma parede de matriz rígida. Isso elimina completamente a necessidade de lubrificantes de parede de matriz.

A omissão de lubrificantes impede a potencial contaminação do pó e simplifica o processo de sinterização subsequente, resultando em um produto final mais puro.

Compactação de Pós Complexos e Quebradiços

A natureza suave e uniforme da pressão isostática é ideal para a compactação de materiais quebradiços, pós finos ou materiais caros que são difíceis de prensar. Isso reduz o risco de rachaduras e defeitos.

Este método também permite a criação de peças com geometrias complexas, como componentes com alta relação comprimento/diâmetro ou ângulos reentrantes, que são impossíveis de formar com a prensagem uniaxial.

Saco Seco vs. Saco Úmido: A Diferença Crítica do Processo

As principais vantagens da prensagem em saco seco ficam claras quando você compara seu fluxo de trabalho diretamente com o processo mais tradicional de saco úmido.

O Processo de Saco Úmido: Flexibilidade Sobre Velocidade

No CIP de saco úmido, o pó é selado em um molde flexível e autônomo. Todo este conjunto selado é então submerso manualmente no fluido de pressão dentro do vaso.

Após o ciclo de pressão, o molde é removido, limpo e aberto para recuperar a peça. Este processo é versátil, ideal para P&D, prototipagem e produção de baixo volume de peças grandes ou altamente complexas, mas é inerentemente lento e trabalhoso.

O Processo de Saco Seco: Construído para Automação

No CIP de saco seco, o molde flexível é uma parte permanente e integrada do conjunto do vaso de pressão. O pó é preenchido no topo do molde, a ferramenta automatizada sela o vaso e a pressão é aplicada.

Após o ciclo, a peça compactada é ejetada automaticamente e o sistema está imediatamente pronto para o próximo enchimento. Isso elimina a necessidade de imergir e recuperar o molde, tornando-o um processo muito mais rápido, limpo e eficiente.

Entendendo as Trocas (Trade-offs)

A escolha da prensagem em saco seco envolve uma troca clara entre velocidade e outros fatores de produção. Não é universalmente superior, mas sim otimizada para um tipo específico de fabricação.

Velocidade de Produção vs. Complexidade da Peça

A prensagem em saco seco é significativamente mais rápida, com tempos de ciclo que podem ser inferiores a um minuto, em comparação com muitos minutos ou mais para um processo de saco úmido.

No entanto, como a ferramenta é integrada, as máquinas de saco seco são tipicamente projetadas para formas mais simples e simétricas, como hastes, tubos e bicos. A prensagem em saco úmido mantém a vantagem para geometrias complexas, grandes ou únicas.

Investimento Inicial e Custos de Ferramental

A ferramenta automatizada especializada necessária para a prensagem em saco seco representa um investimento de capital inicial muito maior em comparação com um sistema de saco úmido.

Esse custo só se justifica em volumes de produção elevados, onde o menor custo por peça e o alto rendimento geram um retorno sobre o investimento inicial.

Requisitos de Qualidade do Pó

Ambos os métodos de prensagem isostática se beneficiam de pós com boas características de fluxo, muitas vezes exigindo pó atomizado (spray-dried) mais caro para garantir que o molde preencha uniformemente.

Esta é uma consideração geral de custo para o CIP, mas é especialmente crítica em um processo automatizado de saco seco, onde o fluxo consistente do pó é necessário para manter altas taxas de produção e qualidade da peça.

Fazendo a Escolha Certa Para Seu Objetivo

Sua decisão deve ser guiada por suas necessidades específicas de produção, equilibrando volume, complexidade da peça e orçamento.

- Se seu foco principal é a produção de alto volume de formas relativamente simples (ex: isoladores de velas de ignição, bicos, tubos): A prensagem em saco seco é a escolha clara por sua velocidade incomparável e potencial para automação total.

- Se seu foco principal é prototipagem, P&D ou produção de pequenos lotes de peças grandes ou altamente complexas: A prensagem em saco úmido oferece flexibilidade geométrica superior e custos de ferramental iniciais muito mais baixos.

- Se seu objetivo é alcançar densidade e propriedades do material superiores em comparação com a prensagem de matriz tradicional: Qualquer forma de prensagem isostática a frio proporcionará uma melhoria significativa na qualidade e uniformidade da peça.

Em última análise, entender essa distinção permite que você selecione a ferramenta de fabricação precisa que se alinha com sua estratégia operacional e seus objetivos de produção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Produção de Alta Velocidade | Reduz significativamente os tempos de ciclo, ideal para tiragens automatizadas. |

| Automação | Elimina etapas manuais com molde integrado para operação contínua. |

| Densidade Uniforme | Garante qualidade de peça consistente sem variações de densidade. |

| Processo Limpo | Não há necessidade de imersão do molde, reduzindo riscos de contaminação. |

| Custo-Benefício para Volume | Menor custo por peça em cenários de alto volume. |

Pronto para aprimorar a eficiência do seu laboratório com prensagem isostática a frio automatizada? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades de laboratórios focados em produção de alto volume. Nossas soluções oferecem velocidade superior, densidade uniforme e benefícios de automação para peças como hastes e tubos. Contate-nos hoje para discutir como podemos otimizar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas