Fundamentalmente, a prensagem isostática a frio (CIP) se destaca na criação de formas complexas ao aplicar pressão líquida uniforme a partir de todas as direções simultaneamente. Esta abordagem contorna as limitações direcionais da prensagem tradicional, resultando em componentes com densidade excepcionalmente uniforme e estresse interno mínimo, independentemente de sua complexidade geométrica. Este processo é altamente eficaz para consolidar materiais em pó em um corpo "verde" sólido antes da sinterização final.

O verdadeiro valor da CIP para peças complexas não é apenas moldar a forma em si, mas alcançar propriedades de material uniformes em toda essa forma. Este processo elimina os gradientes de densidade e os pontos fracos comuns em outros métodos de compactação, levando a um componente final mais forte e mais confiável.

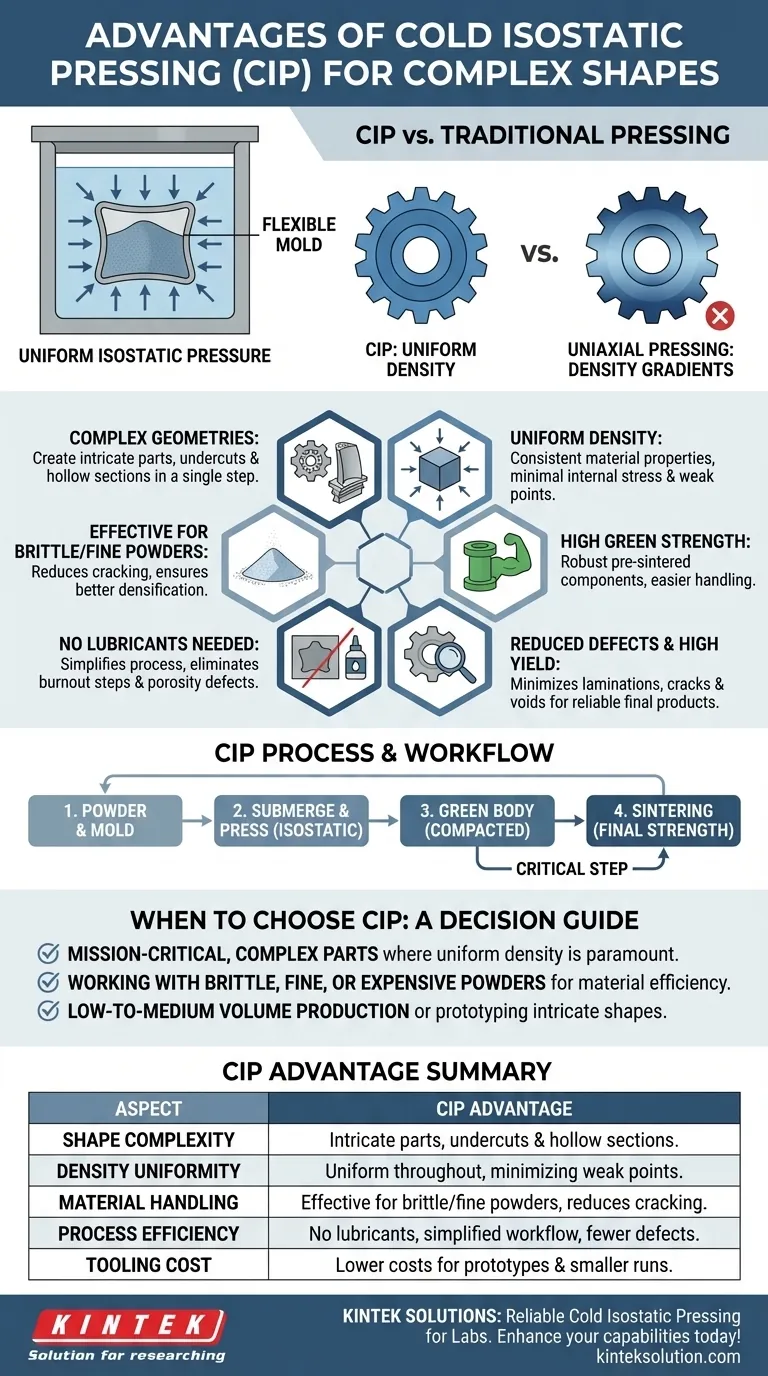

Por Que a Pressão Uniforme Desbloqueia a Complexidade

A prensagem isostática a frio opera em um princípio simples, mas poderoso. Um material em pó é selado em um molde flexível, que é então submerso em uma câmara de pressão cheia de fluido. À medida que o fluido é pressurizado, ele exerce força igual em todas as superfícies do molde simultaneamente.

O Princípio da Pressão Isostática

Pense em um objeto no fundo do mar—a pressão é a mesma em cima, embaixo e em todos os lados. A CIP replica esse efeito, garantindo que as forças de compactação não sejam limitadas a um único eixo. Isso permite a criação de peças com rebaixos, seções ocas e seções transversais variáveis em uma única etapa.

Eliminação de Gradientes de Densidade

Na prensagem uniaxial tradicional, onde a pressão é aplicada a partir de apenas uma ou duas direções, o atrito entre o pó e as paredes da matriz cria variações de densidade. As áreas mais distantes do punção são menos densas. A pressão em todas as direções da CIP elimina virtualmente esse problema, produzindo uma peça com densidade altamente uniforme.

Superando Limitações do Material

Essa compactação uniforme torna a CIP particularmente eficaz para pós quebradiços ou muito finos que são propensos a rachaduras ou má densificação sob pressão uniaxial. A força suave e uniforme ajuda a criar um corpo verde sólido sem introduzir falhas internas.

Vantagens Chave de Desempenho e Processo

A natureza uniforme da CIP leva a vários benefícios distintos tanto na peça intermediária quanto no fluxo de trabalho geral de fabricação.

Alta e Uniforme Resistência Verde

Uma peça com densidade uniforme naturalmente tem resistência verde maior e mais consistente. Isso significa que o componente pré-sinterizado é mais robusto, mais fácil de manusear e menos propenso a quebrar durante as etapas subsequentes de fabricação.

Livre de Defeitos de Compactação

Como a pressão é aplicada uniformemente, defeitos comuns de prensagem, como laminação, rachaduras e vazios, são significativamente reduzidos. Isso leva a rendimentos mais altos e a um produto final mais confiável após a sinterização.

Não Há Necessidade de Lubrificantes de Pó

A prensagem uniaxial geralmente exige a mistura de lubrificantes no pó para reduzir o atrito na parede da matriz. Esses lubrificantes precisam ser queimados posteriormente, uma etapa que pode introduzir porosidade ou defeitos. A CIP elimina a necessidade de lubrificantes, simplificando o processo e criando um corpo verde mais puro.

Utilização Eficiente de Material

A CIP é altamente eficiente, convertendo quase todo o pó inicial na forma verde final. Esta é uma vantagem crítica ao trabalhar com materiais caros ou avançados.

Entendendo as Compensações e Realidades do Processo

Embora poderosa, a CIP é uma ferramenta específica com suas próprias considerações. Entender seu contexto é fundamental para usá-la de forma eficaz.

Corpo Verde vs. Peça Final

É crucial entender que a CIP produz um corpo "verde". Esta peça foi compactada até uma alta densidade, mas ainda não atingiu sua resistência final. Uma etapa subsequente de sinterização de alta temperatura é quase sempre necessária para fundir as partículas de pó em um componente final e durável.

Ferramental e Tempo de Ciclo

Os moldes de CIP são tipicamente feitos de materiais flexíveis como borracha ou poliuretano. Para pequenas tiragens de produção ou protótipos, esse ferramental é significativamente menos caro do que os moldes de aço endurecido usados na prensagem uniaxial. No entanto, o processo de carregamento, selagem, prensagem e descarregamento pode resultar em tempos de ciclo mais longos, tornando-o potencialmente menos adequado para produção de altíssimo volume de formas simples.

Controle Preciso de Parâmetros

As propriedades finais do corpo verde podem ser ajustadas com precisão. Parâmetros de processo como o nível de pressão, tempo de manutenção da pressão e temperatura podem ser controlados com precisão para atingir uma densidade e microestrutura específicas antes da sinterização.

Fazendo a Escolha Certa para Seu Componente

Para decidir se a CIP é o processo correto, avalie seu objetivo principal para o componente.

- Se seu foco principal é uma peça complexa e de missão crítica onde a densidade uniforme é primordial: A CIP é provavelmente a escolha superior em relação à prensagem uniaxial para alcançar confiabilidade e resistência.

- Se seu foco principal é trabalhar com pós quebradiços, finos ou caros: A CIP oferece excelente utilização de material e reduz o risco de defeitos de compactação que afetam outros métodos.

- Se seu foco principal é produção de baixo a médio volume ou prototipagem de formas intrincadas: O baixo custo de ferramental e a flexibilidade de projeto da CIP apresentam uma vantagem significativa.

Ao entender seu princípio central de pressão uniforme, você pode alavancar a CIP para fabricar de forma confiável componentes de alto desempenho que são difíceis ou impossíveis de criar com outras técnicas de prensagem.

Tabela de Resumo:

| Aspecto | Vantagem da CIP |

|---|---|

| Complexidade da Forma | Permite a criação de peças intrincadas com rebaixos e seções ocas em uma única etapa |

| Uniformidade da Densidade | Proporciona densidade uniforme em toda a peça, minimizando pontos fracos e estresse interno |

| Manuseio de Material | Eficaz para pós quebradiços ou finos, reduzindo rachaduras e melhorando a utilização do material |

| Eficiência do Processo | Elimina a necessidade de lubrificantes, simplifica o fluxo de trabalho e reduz defeitos comuns de prensagem |

| Custo do Ferramental | Custos de ferramental mais baixos para protótipos e corridas de produção de baixo a médio volume |

Pronto para aprimorar as capacidades do seu laboratório com soluções confiáveis de prensagem isostática a frio? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades de laboratórios que trabalham com formas complexas e materiais avançados. Nossa experiência garante densidade uniforme, redução de defeitos e melhor eficiência para seus componentes críticos. Entre em contato conosco hoje para discutir como nosso equipamento CIP pode beneficiar seus projetos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas