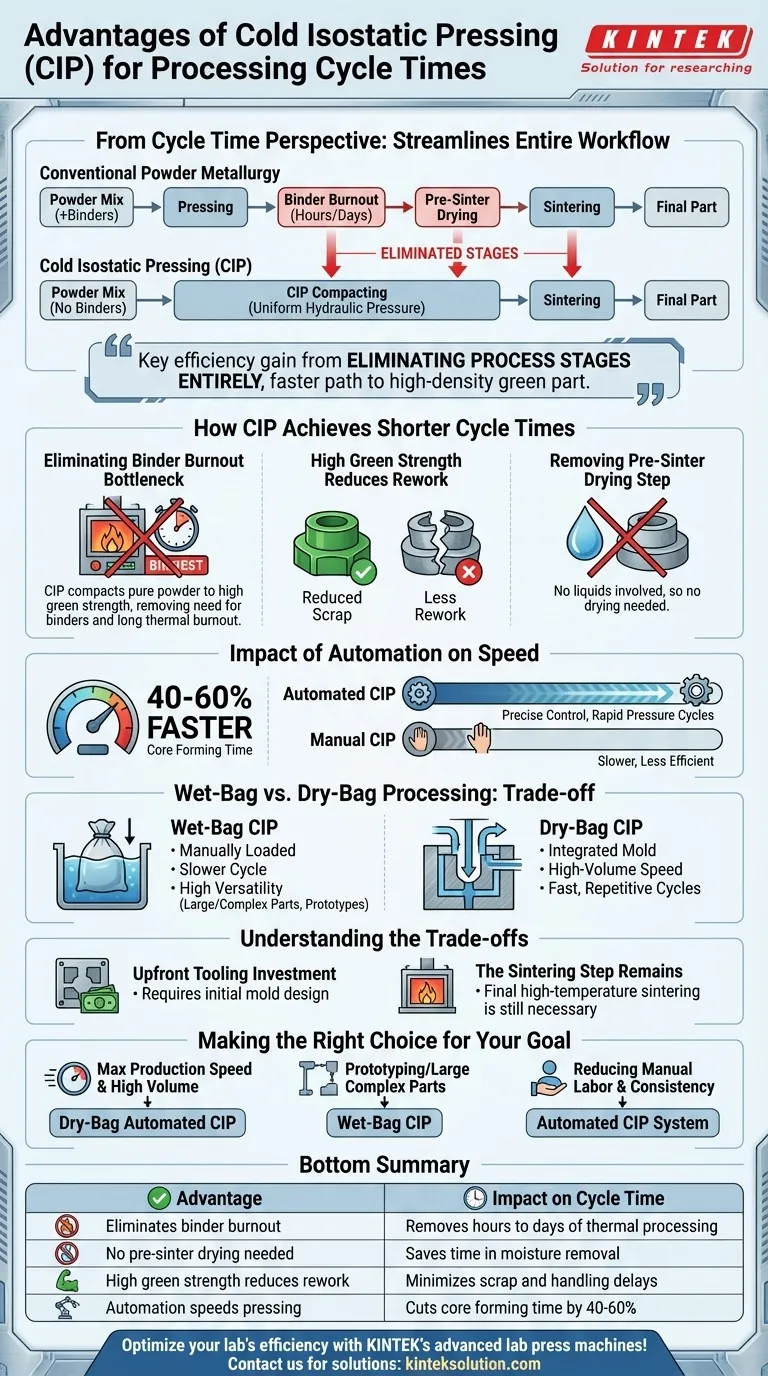

De uma perspetiva de tempo de ciclo, a principal vantagem da Prensagem Isostática a Frio (CIP) é a sua capacidade de eliminar etapas inteiras comuns a outras técnicas de metalurgia do pó. Ao compactar o pó sem ligantes, o CIP encurta fundamentalmente o cronograma geral de produção, removendo a necessidade de processos térmicos lentos como a queima do ligante e a secagem pré-sinterização, que são frequentemente gargalos significativos.

Embora muitos métodos de fabrico se concentrem em acelerar etapas individuais, o CIP otimiza todo o fluxo de trabalho. O seu principal ganho de eficiência provém da eliminação completa de etapas do processo, permitindo um caminho muito mais rápido desde o pó bruto até uma peça "verde" de alta densidade pronta para a sinterização final.

Como o CIP Consegue Tempos de Ciclo Mais Curtos

A Prensagem Isostática a Frio utiliza pressão hidráulica uniforme para compactar o pó num molde flexível. Este princípio aparentemente simples tem implicações profundas na velocidade de produção, simplificando a cadeia de fabrico geral.

Eliminando o Gargalo da Queima do Ligante

Em muitos métodos convencionais de prensagem de pó, polímeros ou ceras conhecidos como ligantes são misturados com o pó para dar resistência à peça para manuseio. Estes ligantes devem ser queimados lenta e cuidadosamente num forno antes da etapa final de sinterização, um processo que pode levar muitas horas ou mesmo dias.

O CIP compacta o pó puro a uma densidade tão alta e uniforme que a peça "verde" resultante tem resistência suficiente para manuseio e até mesmo usinagem pré-sinterização. Isso elimina completamente a necessidade de ligantes e a demorada etapa de queima.

Alta Resistência a Verde Reduz o Retrabalho

A pressão uniforme aplicada durante o CIP cria peças com uma "resistência a verde" excecional, o que significa que são robustas e resistentes à quebra antes da fase de sinterização final.

Isso reduz o risco de falha da peça durante o manuseio ou transferência em processo. Menos peças quebradas significam menos tempo perdido em retrabalho e sucata, contribuindo para um ciclo de produção mais eficiente e previsível.

Remoção da Etapa de Secagem Pré-Sinterização

Certos processos de pó, especialmente em cerâmica, requerem uma etapa de secagem para remover a humidade antes que a peça possa ser aquecida com segurança. Como o CIP geralmente começa com pó seco e não envolve líquidos que penetram no material, esta etapa também se torna desnecessária.

O Impacto da Automação na Velocidade

Nem todos os métodos de CIP são iguais em termos de velocidade. O nível de automação e o tipo específico de tecnologia CIP utilizada têm um impacto direto e significativo no tempo de ciclo.

CIP Automatizado vs. Manual

Os sistemas CIP automatizados ou "elétricos" modernos oferecem controlo preciso sobre o ciclo de pressurização. Eles podem alcançar um rápido aumento e despressurização da pressão em comparação com sistemas mais antigos, operados manualmente.

Esta automação pode reduzir o tempo de formação do núcleo em 40% a 60%, aumentando drasticamente o rendimento para a própria etapa de prensagem.

Processamento por Saco Húmido vs. Saco Seco

A escolha entre os dois principais métodos de CIP é uma troca direta entre flexibilidade e velocidade.

- CIP por Saco Húmido: O molde é carregado manualmente, selado e submerso no vaso de pressão para cada ciclo. Este método é altamente versátil para peças grandes, formas complexas e protótipos, mas tem um tempo de ciclo mais lento.

- CIP por Saco Seco: O molde flexível é integrado diretamente no vaso de pressão. O pó é carregado automaticamente e o meio de pressão é aplicado externamente. Este é projetado para produção de alto volume com tempos de ciclo significativamente mais rápidos e repetitivos.

Compreendendo as Trocas

Embora o CIP ofereça economias de tempo significativas, é essencial compreender o seu contexto dentro do processo de produção completo.

Investimento Inicial em Ferramentas

O projeto e a fabricação dos moldes de elastómero requerem um investimento inicial de tempo e recursos. Para tiragens de produção muito curtas, este tempo de espera das ferramentas pode ser uma consideração, embora seja muitas vezes menos intensivo do que criar ferramentas rígidas para prensas mecânicas.

A Etapa de Sinterização Permanece

É crucial lembrar que o CIP produz uma peça verde de alta densidade, não o produto final. Esta peça ainda deve passar por um processo de sinterização a alta temperatura para fundir as partículas de pó e atingir as suas propriedades mecânicas finais. O CIP encurta o fluxo de trabalho pré-sinterização, mas não elimina este ciclo térmico final.

A Seleção do Processo é Crítica

Os benefícios de economia de tempo do CIP são totalmente realizados apenas quando a variante correta é escolhida. Usar um processo de saco húmido lento e manual para uma peça de alto volume seria ineficiente, assim como configurar um sistema de saco seco para um único protótipo seria impraticável.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar o CIP de forma eficaz, você deve alinhar a tecnologia com as suas necessidades específicas de produção.

- Se o seu foco principal é a velocidade máxima de produção e alto volume: O CIP automatizado por saco seco é a escolha superior, pois é projetado para ciclos rápidos e repetitivos integrados numa linha de produção.

- Se o seu foco principal é a prototipagem ou a produção de peças únicas grandes e complexas: O CIP por saco húmido oferece flexibilidade de design inigualável, e o seu cronograma geral de projeto permanece altamente competitivo ao eliminar a queima do ligante.

- Se o seu foco principal é reduzir o trabalho manual e garantir a consistência: Um sistema CIP automatizado oferece controlo preciso do processo e encurta significativamente o ciclo de prensagem do núcleo em comparação com as alternativas manuais.

Ao compreender esses fatores, você pode alavancar a Prensagem Isostática a Frio não apenas como um método de formação, mas como uma ferramenta estratégica para otimizar todo o seu fluxo de trabalho de produção.

Tabela Resumo:

| Vantagem | Impacto no Tempo de Ciclo |

|---|---|

| Elimina a queima do ligante | Remove horas a dias de processamento térmico |

| Não é necessária secagem pré-sinterização | Economiza tempo nas etapas de remoção de humidade |

| Alta resistência a verde reduz o retrabalho | Minimiza sucata e atrasos de manuseio |

| A automação acelera a prensagem | Reduz o tempo de formação do núcleo em 40-60% |

Otimize a eficiência do seu laboratório com as avançadas máquinas de prensa de laboratório da KINTEK! Seja em metalurgia do pó ou cerâmica, as nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas são projetadas para reduzir os tempos de ciclo e aumentar a produtividade. Contacte-nos hoje para discutir como as nossas soluções podem otimizar o seu fluxo de trabalho de produção e fornecer resultados superiores para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?