Em sua essência, a Prensagem Isostática a Frio (CIP) é um processo de fabricação fundamental usado para transformar pós metálicos e cerâmicos em peças sólidas e densas com formas complexas. Suas aplicações abrangem desde componentes aeroespaciais de alto desempenho e implantes médicos até os alvos de pulverização catódica usados para criar microchips, tudo isso aplicando pressão extrema e uniforme a um pó contido em um molde flexível.

O verdadeiro valor do CIP não é apenas sua versatilidade, mas sua capacidade única de criar peças com densidade excepcionalmente uniforme. Essa uniformidade é o fator crítico que garante um desempenho previsível e confiável após o processo final de sinterização a alta temperatura.

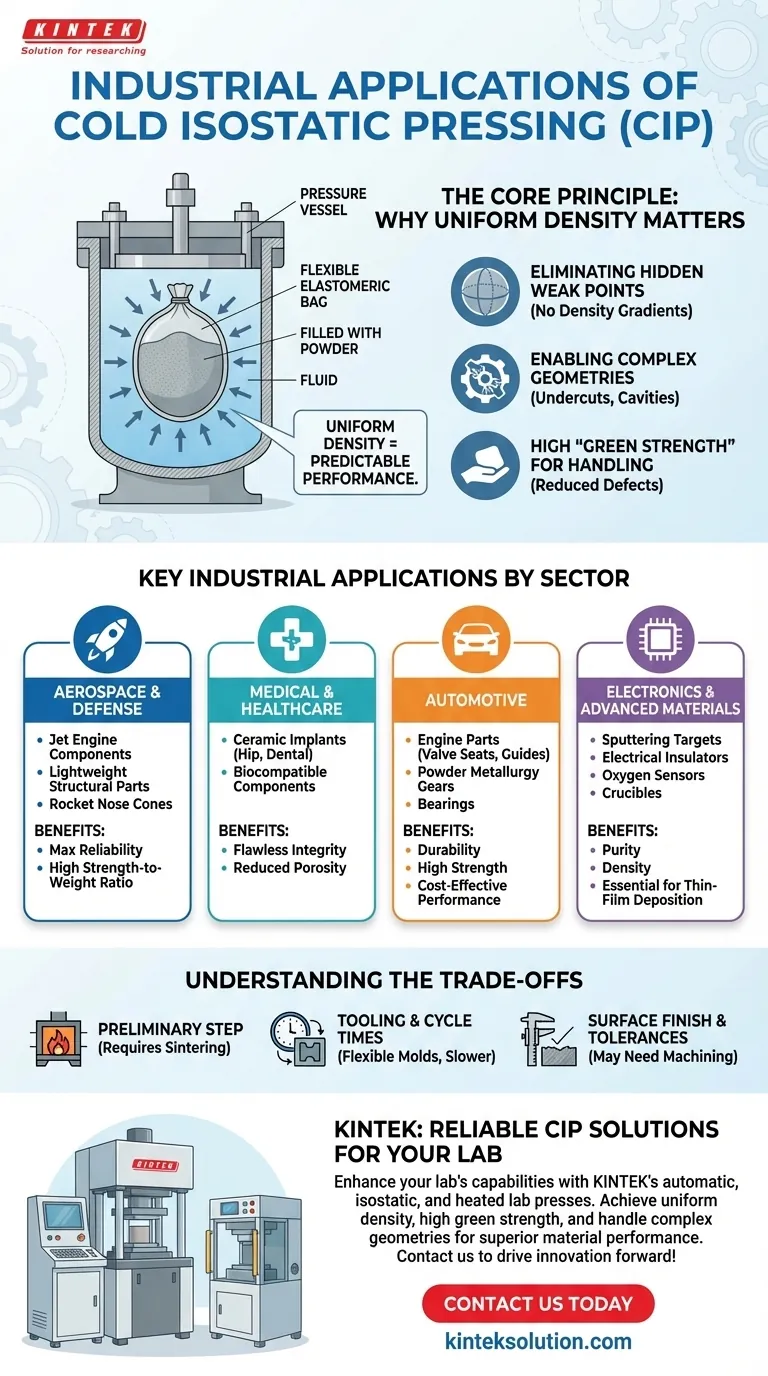

O Princípio Central: Por Que a Densidade Uniforme é Tão Importante?

Antes de listar as aplicações, é vital entender por que os engenheiros escolhem o CIP. O processo envolve colocar o pó em um saco elastomérico selado, submergi-lo em um fluido e pressurizar o fluido. A pressão atua igualmente em todas as superfícies — esta é a parte "isostática" — compactando o pó uniformemente.

Eliminando Pontos Fracos Ocultos

Na prensagem tradicional, onde a pressão é aplicada a partir de uma ou duas direções (uniaxial), formam-se gradientes de densidade. As áreas mais distantes da prensa são menos densas. Esses gradientes criam tensões internas e se tornam pontos fracos, levando a empenamento, rachaduras ou falhas durante a sinterização ou no uso final. O CIP elimina esses gradientes completamente.

Viabilizando Geometrias Complexas

Como o "molde" é um saco flexível, o CIP pode produzir formas que são impossíveis com ferramentas rígidas. Isso inclui peças com reentrâncias (undercuts), cavidades internas ou relações de aspecto muito altas, como tubos e hastes longos. O pó simplesmente se conforma ao formato do saco à medida que é comprimido.

Alta "Resistência Verde" para Manuseio

A peça que sai do processo CIP é chamada de "compacto verde". Embora ainda não tenha sido sinterizada para sua dureza final, ela possui resistência significativa. Essa alta resistência verde permite que seja manuseada, movida e até usinada antes da etapa final de sinterização, que consome muita energia, reduzindo defeitos e diminuindo os custos de produção.

Principais Aplicações Industriais por Setor

Os benefícios da densidade uniforme e da liberdade geométrica tornam o CIP essencial em indústrias onde a falha do material não é uma opção.

Aeroespacial e Defesa

Componentes neste setor exigem máxima confiabilidade e relações resistência-peso. O CIP é usado para produzir componentes de motores a jato, peças estruturais leves e até mesmo ogivas de foguetes a partir de cerâmicas avançadas e pós metálicos.

Médico e Saúde

A biocompatibilidade e a integridade impecável do material são fundamentais. O CIP é o padrão para a fabricação de implantes cerâmicos, como as cabeças esféricas para substituição do quadril e componentes para implantes dentários, onde a porosidade poderia levar a uma falha catastrófica.

Automotivo

Embora o custo seja um fator motivador importante, o desempenho ainda é crítico para componentes-chave. O CIP é usado para formar peças de motor duráveis, como sedes e guias de válvulas, bem como engrenagens e rolamentos de metalurgia do pó de alta resistência que devem suportar estresse constante.

Eletrônicos e Materiais Avançados

O desempenho de muitos componentes eletrônicos está diretamente ligado à pureza e densidade de seus materiais base. O CIP é fundamental para a produção de grandes e densos alvos de pulverização catódica — o material fonte usado na deposição de filmes finos para semicondutores e telas. Também é usado para isolantes elétricos, sensores de oxigênio e cadinhos usados no crescimento de cristais.

Compreendendo as Compensações

Nenhum processo é perfeito. Ser um consultor confiável significa reconhecer as limitações do CIP.

É uma Etapa Preliminar, Não Final

O CIP cria um compacto verde. Para atingir as propriedades mecânicas finais desejadas, como dureza e resistência, esta peça quase sempre deve passar por um processo subsequente de sinterização a alta temperatura. O CIP é um método de conformação, não um método de consolidação final.

Tempo de Ciclo e Ferramental

Os moldes elastoméricos flexíveis têm uma vida útil finita e são mais delicados do que os moldes de aço temperado. Além disso, o processo de carregamento, vedação, pressurização e descarregamento do vaso pode levar a tempos de ciclo mais longos em comparação com a prensagem uniaxial de alta velocidade, especialmente para métodos CIP de "saco úmido".

Acabamento Superficial e Tolerâncias

A superfície de uma peça CIPada espelha a superfície interna do saco flexível, que normalmente não é tão lisa quanto um molde de aço polido. Portanto, aplicações que exigem tolerâncias dimensionais muito apertadas ou um acabamento superficial específico geralmente necessitam de operações secundárias de retificação ou usinagem.

Fazendo a Escolha Certa para Sua Aplicação

Use estes pontos para determinar se o CIP é a abordagem correta para o seu projeto.

- Se seu foco principal é o desempenho máximo e a confiabilidade em uma forma complexa: O CIP é a escolha superior para peças como implantes médicos ou componentes aeroespaciais onde propriedades uniformes do material são inegociáveis.

- Se seu foco principal é a produção de alto volume de formas simples (como um cilindro básico): A compactação por matriz tradicional pode ser uma solução mais econômica e rápida.

- Se seu foco principal é a consolidação de materiais difíceis de prensar, como metais refratários ou cerâmicas avançadas: O CIP é um método líder, pois densifica esses pós de forma eficaz sem a necessidade de ligantes frequentemente necessários em outros processos.

Ao entender sua capacidade única de fornecer densidade uniforme, você pode alavancar a Prensagem Isostática a Frio para as aplicações de materiais mais exigentes da indústria.

Tabela Resumo:

| Setor | Aplicações Principais | Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Componentes de motores a jato, peças estruturais, ogivas de foguetes | Alta confiabilidade, relação resistência-peso, densidade uniforme |

| Médico e Saúde | Implantes cerâmicos (substituições de quadril, componentes dentários) | Biocompatibilidade, integridade impecável, porosidade reduzida |

| Automotivo | Peças do motor (sedes e guias de válvulas), engrenagens, rolamentos | Durabilidade, alta resistência, desempenho econômico |

| Eletrônicos e Materiais Avançados | Alvos de pulverização catódica, isolantes, sensores, cadinhos | Pureza, densidade, essencial para deposição de filmes finos |

Pronto para aprimorar as capacidades do seu laboratório com soluções confiáveis de Prensagem Isostática a Frio? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades exigentes de laboratórios nos setores aeroespacial, médico, automotivo e eletrônico. Nossos equipamentos garantem densidade uniforme, alta resistência verde e a capacidade de lidar com geometrias complexas, ajudando você a alcançar um desempenho superior do material e reduzir custos de produção. Não deixe que as limitações de material o impeçam — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

As pessoas também perguntam

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza