Diagnosticar uma prensa de peletização requer entender que a maioria das falhas são sintomas de um desequilíbrio mais profundo. Os problemas mais comuns são qualidade inconsistente do pelete, baixo rendimento de produção e bloqueios na máquina. Esses problemas geralmente decorrem de preparação inadequada do material, configurações operacionais incorretas ou desgaste de componentes críticos como a matriz (die) e os rolos.

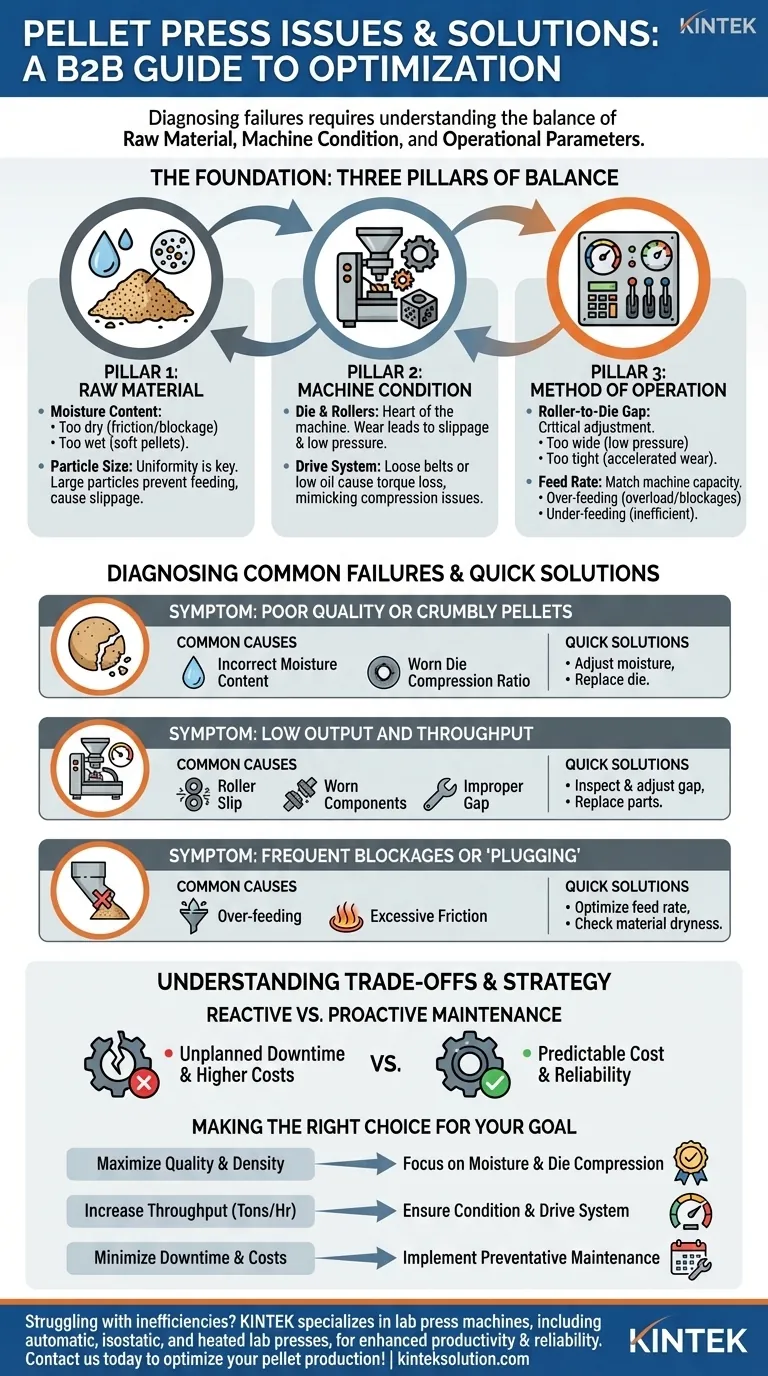

A maioria dos problemas da prensa de peletização não são falhas isoladas, mas sinais de um desequilíbrio entre três elementos centrais: a matéria-prima, a condição mecânica da máquina e seus parâmetros operacionais. A solução de problemas eficaz envolve a avaliação sistemática das três áreas, e não apenas o tratamento do sintoma imediato.

A Fundação: Material, Máquina e Método

Quase todo problema que você encontrará com uma prensa de peletização pode ser rastreado a um desses três pilares. Entender essa estrutura é o primeiro passo para passar da correção reativa para o controle proativo.

Pilar 1: A Matéria-Prima

A qualidade da sua entrada dita diretamente a qualidade da sua saída. Material inconsistente é a principal causa de dores de cabeça na produção.

Concentre-se no teor de umidade. Material muito seco cria atrito excessivo, levando a bloqueios e desgaste prematuro da matriz. Material muito úmido não pode ser comprimido adequadamente, resultando em peletes macios e instáveis.

Além disso, garanta que o tamanho da partícula seja uniforme. Partículas grandes ou irregulares podem criar pontes sobre os orifícios da matriz, impedindo a alimentação adequada e fazendo com que os rolos deslizem, o que reduz drasticamente o rendimento.

Pilar 2: A Condição da Máquina

Uma prensa de peletização é um ambiente de alto estresse. O desgaste não é uma possibilidade; é uma inevitabilidade que deve ser gerenciada.

A matriz e os rolos são o coração da máquina e as principais peças de desgaste. À medida que desgastam, sua capacidade de agarrar e forçar o material através dos orifícios da matriz diminui, causando deslizamento e queda de pressão.

O sistema de acionamento, seja uma caixa de câmbio ou uma transmissão por correia, deve transferir toda a potência do motor. Correias soltas ou baixo nível de óleo da engrenagem podem causar perda de torque rotacional, imitando os sintomas de compressão insuficiente, mesmo que a matriz esteja em boas condições.

Pilar 3: O Método de Operação

Este pilar abrange as configurações e parâmetros que você controla durante uma corrida de produção.

A folga rolo-matriz é um ajuste crítico. Uma folga muito grande impede que os rolos gerem pressão suficiente para extrudar os peletes. Uma folga muito apertada causa contato metal-metal, acelerando o desgaste e arriscando danos catastróficos à matriz e aos rolamentos dos rolos.

Sua taxa de alimentação deve ser compatível com o que a máquina consegue processar. Alimentação excessiva é a principal causa de sobrecarga do motor e bloqueios da matriz. Alimentação insuficiente priva a matriz, levando a uma operação ineficiente e peletes de baixa qualidade.

Diagnóstico de Falhas Comuns

Com os três pilares em mente, podemos agora diagnosticar problemas específicos de maneira mais sistemática.

Sintoma: Peletes de Má Qualidade ou Esfarelados

Isto é fundamentalmente um problema de compactação. Primeiro, verifique o teor de umidade da sua matéria-prima; é o culpado mais provável.

Se a umidade estiver correta, avalie a relação de compressão da matriz. Uma matriz "cansada" ou desgastada tem orifícios alargados, reduzindo a compressão e produzindo peletes mais macios. A matriz pode precisar ser substituída.

Sintoma: Baixo Rendimento e Vazão

Isso sinaliza que o material não está sendo forçado eficientemente através da matriz. Comece inspecionando o deslizamento do rolo. Uma superfície brilhante e polida na face da matriz é um sinal claro de que os rolos estão deslizando em vez de agarrar.

Este deslizamento é causado por carcaças de rolos desgastadas e uma face de matriz desgastada ou uma folga de rolo incorreta. Também pode ser causado por matéria-prima excessivamente seca ou mal moída.

Sintoma: Bloqueios Frequentes ou "Entupimento"

Um bloqueio ocorre quando a força necessária para extrudar o material excede a força que a máquina pode gerar. O primeiro suspeito é sempre uma taxa de alimentação incorreta — você está simplesmente alimentando demais, rápido demais.

Se a taxa de alimentação estiver correta, o problema é provavelmente atrito excessivo dentro dos orifícios da matriz. Isso é tipicamente causado por matéria-prima muito seca ou uma matriz que atingiu o fim de sua vida útil, onde os orifícios perderam sua entrada lisa e cônica.

Compreendendo os Compromissos

A operação eficaz é um equilíbrio entre desempenho e custo. Correr para uma solução sem entender suas implicações pode ser contraproducente.

Reparos Reativos vs. Manutenção Proativa

Esperar que uma peça falhe — uma abordagem reativa — garante tempo de inatividade não planejado. Isso é sempre mais caro do que o tempo de inatividade planejado devido à perda de produção e possíveis danos em cascata.

Um cronograma de manutenção proativa, incluindo lubrificação regular e inspeção da matriz, rolos e correias de acionamento, transforma a manutenção em um custo operacional previsível, em vez de uma emergência.

Quando Substituir vs. Reformar uma Matriz

Uma matriz nova é uma despesa significativa. Embora matrizes desgastadas sejam a principal fonte de problemas, algumas podem ser reformadas.

Se os orifícios da matriz estiverem apenas "vitrificados", mas dentro da especificação, um simples procedimento de amaciamento com uma mistura abrasiva pode restaurar a aderência. Se a face da matriz estiver desgastada, às vezes ela pode ser usinada até uma superfície nova, mas isso só pode ser feito um número limitado de vezes antes que a integridade estrutural da matriz seja comprometida.

Fazendo a Escolha Certa para o Seu Objetivo

Sua prioridade na solução de problemas deve estar alinhada com seu objetivo operacional principal.

- Se seu foco principal é maximizar a qualidade e densidade do pelete: Concentre-se meticulosamente no teor de umidade da matéria-prima e garanta que a relação de compressão da matriz esteja correta para o seu material.

- Se seu foco principal é aumentar a vazão (toneladas por hora): Confirme que sua matriz e rolos estão em excelentes condições e que o sistema de acionamento está fornecendo potência total sem deslizamento.

- Se seu foco principal é minimizar o tempo de inatividade e os custos operacionais: Implemente um cronograma rigoroso de manutenção preventiva para verificar peças de desgaste, gerenciar um estoque de peças sobressalentes e registrar dados de desempenho.

Uma abordagem sistemática transforma a solução de problemas de uma tarefa reativa em uma vantagem estratégica para sua operação.

Tabela de Resumo:

| Sintoma | Causas Comuns | Soluções Rápidas |

|---|---|---|

| Peletes de Má Qualidade ou Esfarelados | Teor de umidade incorreto, matriz desgastada | Ajustar umidade, substituir matriz |

| Baixo Rendimento e Vazão | Deslizamento do rolo, componentes desgastados, folga inadequada | Inspecionar e ajustar folga, substituir peças |

| Bloqueios Frequentes | Alimentação excessiva, atrito excessivo | Otimizar taxa de alimentação, verificar se o material está seco |

Com dificuldades com ineficiências na prensa de peletização? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para aumentar a produtividade e confiabilidade do seu laboratório. Nossas soluções ajudam você a alcançar qualidade consistente de peletes, maior vazão e menor tempo de inatividade. Entre em contato conosco hoje para discutir como podemos otimizar sua produção de peletes e atender às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Prensa de pelotas hidráulica de laboratório para prensa de laboratório XRF KBR FTIR

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Máquina de prensagem de pellets para caixa de luvas

As pessoas também perguntam

- Qual é o propósito de usar uma prensa hidráulica de laboratório para preparar pastilhas de eletrólito Li2.5Y0.5Zr0.5Cl6? Garanta Medições Precisas de Condutividade Iônica

- Por que uma prensa hidráulica é importante para a espectroscopia FTIR? Garanta uma análise precisa da amostra com pastilhas de KBr

- Quais são as características das prensas hidráulicas para preparação de pastilhas de XRF? Aumente a eficiência de alto rendimento do seu laboratório

- Quais são algumas aplicações especializadas de prensas hidráulicas de pastilhas? Aumente a Precisão no Desenvolvimento de Catalisadores e Materiais para Baterias

- Qual papel uma prensa hidráulica desempenha na espectroscopia FTIR? Transforme Sólidos em Pastilhas Claras de KBr para Análise Precisa