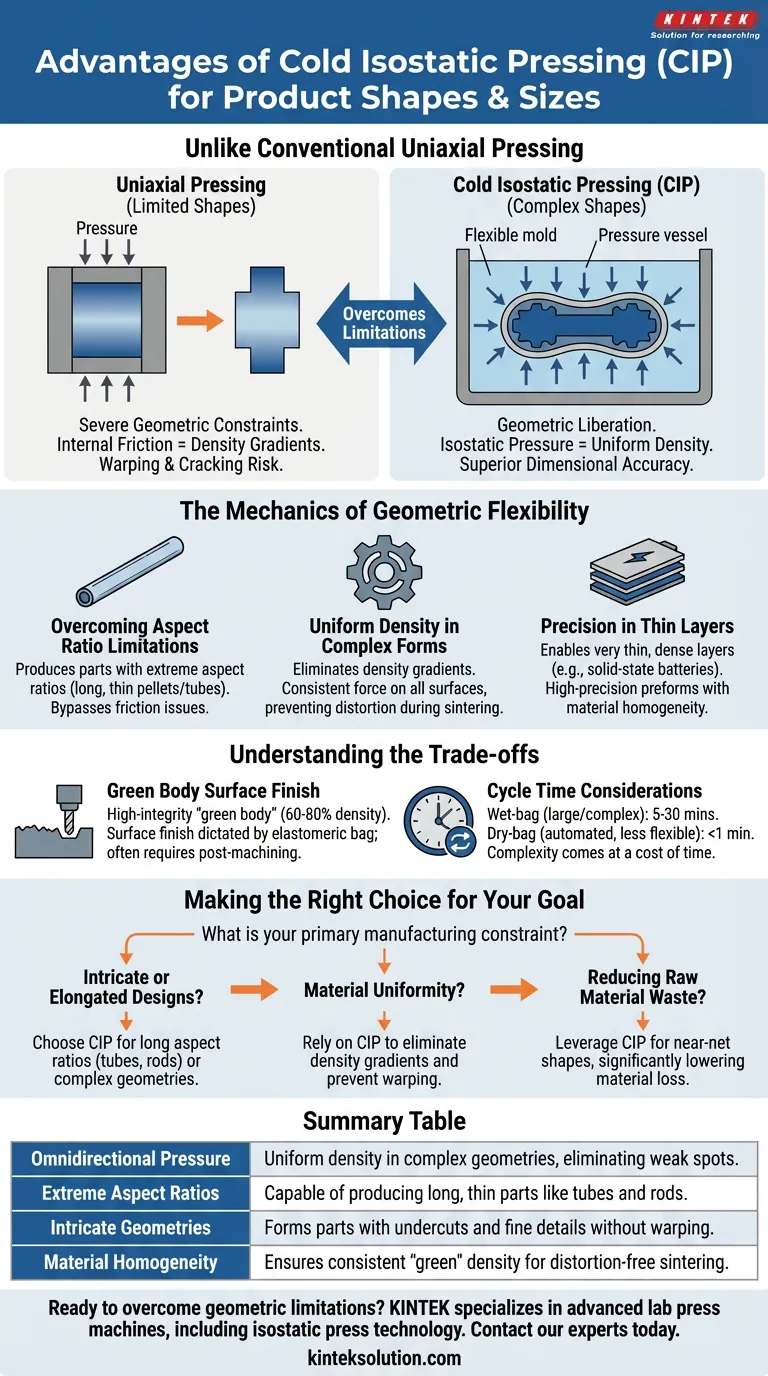

Ao contrário da prensagem uniaxial convencional, a Prensagem Isostática a Frio (CIP) liberta os fabricantes de severas restrições geométricas, permitindo a produção de formas altamente complexas com precisão dimensional superior. Ao aplicar pressão uniforme de todas as direções através de um meio líquido, a CIP facilita a criação de peças com relações de aspecto extremas—como pastilhas ou tubos longos e finos—que de outra forma sofreriam com gradientes de densidade ou falha estrutural em processos de moldagem padrão.

A Ideia Central Enquanto a prensagem padrão cria atrito interno que limita a complexidade da forma, a CIP utiliza pressão isostática (igual) para garantir densidade uniforme em toda a peça. Isso permite a consolidação bem-sucedida de geometrias intrincadas, irregulares ou alongadas sem o empenamento, rachaduras ou distorção tipicamente vistos durante a fase subsequente de sinterização.

A Mecânica da Flexibilidade Geométrica

Superando Limitações de Relação de Aspecto

Métodos de prensagem padrão muitas vezes lutam com peças que são significativamente mais longas do que largas. O atrito contra as paredes da matriz cria densidade desigual, levando a pontos fracos.

A CIP contorna essa limitação. Como a pressão é hidráulica e omnidirecional, ela pode comprimir com sucesso pós em geometrias longas e finas—como pastilhas ou tubos cerâmicos—mantendo a integridade estrutural.

Densidade Uniforme em Formas Complexas

A vantagem definidora da CIP em relação à forma é a eliminação de gradientes de densidade. Na prensagem uniaxial, a pressão diminui à medida que você se aprofunda na peça, restringindo a complexidade do design.

A CIP aplica força consistente a todas as superfícies do molde simultaneamente. Isso garante que mesmo peças com características intrincadas, como ferrites para eletrônicos ou componentes com rebaixos, atinjam uma densidade "verde" (pré-sinterizada) uniforme. Essa uniformidade é crítica para evitar distorção quando a peça é eventualmente cozida ou sinterizada.

Precisão em Camadas Finas

O controle oferecido pela CIP estende-se a dimensões extremamente finas. O processo permite a criação de camadas muito finas e densas, como as camadas de eletrólito sólido necessárias na tecnologia de baterias de estado sólido.

Essa capacidade torna a CIP ideal para aplicações que exigem pré-formas de alta precisão onde a homogeneidade do material é inegociável.

Compreendendo as Compensações

Embora a CIP ofereça flexibilidade de forma excepcional, é vital entender as realidades operacionais em comparação com outros métodos.

O Acabamento da Superfície do "Corpo Verde"

A CIP produz um "corpo verde" de alta integridade com 60% a 80% da densidade teórica, mas o acabamento da superfície é ditado pelo saco elastomérico usado como molde.

Consequentemente, as peças produzidas via CIP muitas vezes requerem usinagem pós-processamento para atingir as tolerâncias de superfície finais. Embora a CIP reduza a complexidade do processamento, raramente produz um produto acabado "net-shape" imediatamente após a prensagem.

Considerações sobre o Tempo de Ciclo

Alcançar este nível de complexidade geométrica tem um custo de tempo. Um processo CIP de "saco úmido", frequentemente usado para formas grandes ou complexas, tem um tempo de ciclo de 5 a 30 minutos.

Embora processos automatizados de "saco seco" sejam mais rápidos (menos de 1 minuto), eles são geralmente menos flexíveis em relação a mudanças de forma do que o método de saco úmido.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a CIP é a solução correta para sua geometria específica, considere suas principais restrições de fabricação.

- Se o seu foco principal são designs intrincados ou alongados: Escolha a CIP para produzir relações de aspecto longas (tubos, hastes) ou geometrias complexas que rachariam sob o atrito da prensagem uniaxial.

- Se o seu foco principal é a uniformidade do material: Confie na CIP para eliminar gradientes de densidade, garantindo que formas complexas não empenem ou distorçam durante a fase de sinterização.

- Se o seu foco principal é reduzir o desperdício de matéria-prima: Aproveite a capacidade da CIP de formar formas próximas às finais (near-net shapes), o que reduz significativamente a perda de material em comparação com a usinagem de peças a partir de blocos sólidos.

Ao desacoplar a complexidade da forma da densidade do material, a CIP permite que você priorize o desempenho do design sobre as limitações de fabricação.

Tabela Resumo:

| Característica | Vantagem |

|---|---|

| Pressão Omnidirecional | Densidade uniforme em geometrias complexas, eliminando pontos fracos. |

| Relações de Aspecto Extremas | Capaz de produzir peças longas e finas como tubos e hastes. |

| Geometrias Intrincadas | Forma peças com rebaixos e detalhes finos sem empenamento. |

| Homogeneidade do Material | Garante densidade "verde" consistente para sinterização sem distorção. |

Pronto para superar as limitações geométricas da prensagem padrão para seus componentes de laboratório?

A KINTEK é especializada em máquinas de prensagem avançadas para laboratório, incluindo tecnologia de prensagem isostática, para ajudá-lo a produzir formas complexas com densidade uniforme e precisão dimensional superior. Seja você desenvolvendo componentes de baterias de estado sólido, cerâmicas avançadas ou peças metálicas intrincadas, nossa expertise garante que seus materiais tenham o desempenho projetado.

Entre em contato com nossos especialistas em prensagem hoje mesmo para discutir como nossas soluções CIP podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Por que a prensa isostática a frio (CIP) é preferida em relação à prensagem em matriz padrão? Alcance uniformidade perfeita de carboneto de silício

- Qual papel crítico um prensa isostática a frio (CIP) desempenha no fortalecimento de corpos verdes de cerâmica de alumina transparente?

- Por que o processo de Prensagem Isostática a Frio (CIP) é integrado na formação de corpos verdes de cerâmica SiAlCO?

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade