Na sua essência, os avanços no desempenho das prensas de pellets estão a ser impulsionados por uma nova geração de materiais, especificamente ligas de aço de alta resistência e revestimentos especializados resistentes ao desgaste. Estas inovações são concebidas para melhorar drasticamente a durabilidade e a vida útil dos componentes críticos, levando a reduções significativas tanto no tempo de inatividade de manutenção como nos custos operacionais gerais.

A mudança central é deixar de ver as matrizes e rolos da prensa de pellets como consumíveis simples para os encarar como componentes concebidos por engenharia. Investir em materiais avançados inicialmente reduz o custo total de propriedade ao prolongar a vida útil do componente, manter a qualidade dos pellets e maximizar o tempo de funcionamento da fábrica.

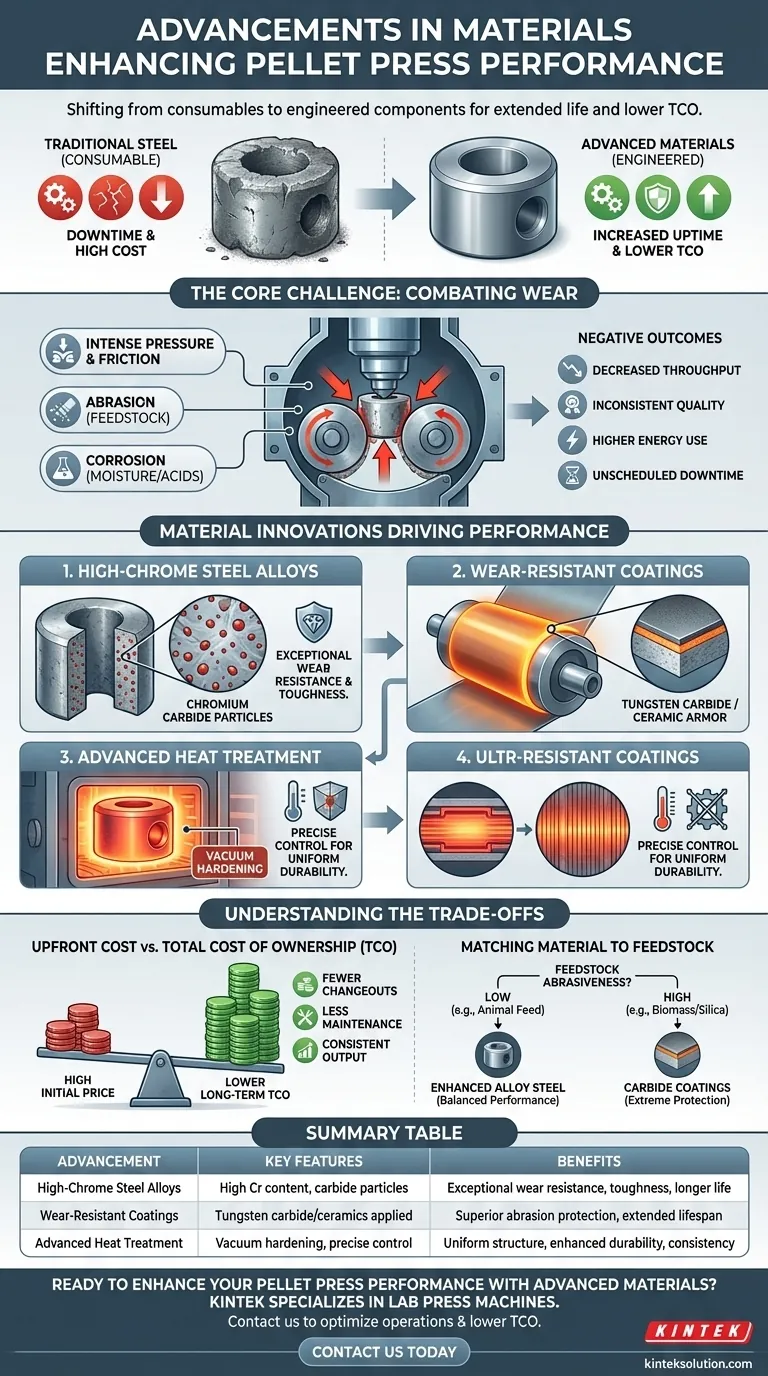

O Desafio Central: Combater o Desgaste nos Moinhos de Pellets

A peletização é um processo inerentemente exigente. A combinação de pressão intensa, fricção e abrasão sujeita os componentes da máquina a um desgaste constante e agressivo, o que afeta diretamente tanto a eficiência como a rentabilidade.

Os Componentes Chave de Desgaste: Matrizes e Rolos

A matriz e os rolos são o coração do moinho de pellets e suportam o impacto mais forte deste stress operacional. A matriz, com os seus orifícios perfurados de precisão, e os rolos, que forçam a matéria-prima através deles, estão em contacto constante e de alta fricção com a matéria-prima.

Esta ação mecânica e abrasiva contínua é a principal causa da degradação dos componentes.

O Impacto Inevitável da Abrasão e Corrosão

As matérias-primas, especialmente a biomassa ou materiais com alto teor de sílica (cinzas), agem como uma lixa a nível microscópico, causando desgaste abrasivo que alarga os orifícios da matriz e desgasta as superfícies dos rolos. Além disso, a humidade e os compostos ácidos em alguns materiais podem levar ao desgaste corrosivo, enfraquecendo ainda mais os componentes.

O Alto Custo da Falha de Componentes

Matrizes e rolos gastos levam a uma cascata de resultados negativos. Estes incluem diminuição da produção, inconsistência na qualidade e densidade dos pellets e maior consumo de energia, uma vez que o motor trabalha mais. O custo final é o tempo de inatividade não programado para substituição de componentes, o que interrompe completamente a produção.

Inovações em Materiais que Impulsionam o Desempenho

Para combater estas forças, os fabricantes estão a ir além das formulações tradicionais de aço. O foco está na criação de componentes que possuam uma combinação superior de dureza, tenacidade e resistência à abrasão.

Ligas de Aço de Alto Cromo e Alta Resistência

As matrizes modernas são cada vez mais fabricadas a partir de ligas de aço de alto cromo especializadas. Ao contrário do aço carbono padrão, estas ligas contêm uma elevada percentagem de crómio, que forma partículas de carboneto de crómio extremamente duras dentro da microestrutura do aço.

Isto proporciona uma resistência ao desgaste excecional, mantendo a tenacidade necessária para evitar fissuras sob as imensas pressões da peletização. O resultado é uma matriz que mantém as suas especificações por um período operacional muito mais longo.

O Papel dos Revestimentos Resistentes ao Desgaste

Para as aplicações mais extremas, os revestimentos resistentes ao desgaste fornecem outra camada de defesa. Estes são materiais ultraduros, como carboneto de tungsténio ou cerâmicas especializadas, que são aplicados na superfície da matriz ou dos rolos.

Pense nisso como adicionar uma camada de armadura. Este revestimento, que pode ser muitas vezes mais duro que o aço base, torna-se a superfície de contacto primária, sacrificando-se para proteger o componente subjacente da abrasão.

Tratamento Térmico e Condicionamento Avançados

O desempenho de qualquer liga é desbloqueado através do seu tratamento térmico. Processos como o endurecimento a vácuo fornecem um controlo preciso da temperatura, criando uma estrutura interna mais uniforme e resiliente no aço. Isto elimina pontos fracos e maximiza as propriedades inerentes da liga, garantindo uma durabilidade consistente em todo o componente.

Compreender as Compensações

A adoção destes materiais avançados requer uma avaliação estratégica do custo versus benefício. O material mais caro nem sempre é a escolha certa para todas as aplicações.

Custo Inicial vs. Custo Total de Propriedade (TCO)

Componentes feitos de ligas de alto cromo ou com revestimentos de carboneto têm um preço de compra inicial significativamente mais elevado. No entanto, a sua vida útil prolongada pode levar a um Custo Total de Propriedade (TCO) mais baixo.

Menos substituições significam menos tempo de inatividade, custos de mão de obra reduzidos para manutenção e uma produção mais consistente, o que muitas vezes justifica o investimento inicial a longo prazo.

Correspondência do Material com a Matéria-Prima

A abrasividade da sua matéria-prima é o fator mais importante na seleção do material. Uma instalação que processa ração animal macia e com baixo teor de cinzas pode não obter o mesmo retorno do investimento com uma matriz revestida a carboneto do que uma fábrica que processa biomassa abrasiva com alto teor de sílica.

O Risco de Aplicação Incorreta

A eficácia destes materiais depende de uma fabricação especializada. Um revestimento aplicado incorretamente pode lascar ou delaminar, e uma liga tratada termicamente incorretamente pode tornar-se quebradiça e falhar prematuramente. É fundamental estabelecer parcerias com fabricantes de renome que tenham experiência comprovada nestes processos de materiais avançados.

Fazer a Escolha Certa de Material para a Sua Operação

Selecionar o material ideal é um equilíbrio entre os seus objetivos operacionais, orçamento e as exigências específicas da sua matéria-prima.

- Se o seu foco principal é maximizar o tempo de funcionamento numa operação de alto volume: Invista em matrizes de liga de alto cromo premium com tratamento térmico a vácuo de precisão para garantir a vida útil de campanha mais longa possível.

- Se o seu foco principal é processar materiais altamente abrasivos (por exemplo, palha, bagaço ou madeira com alto teor de cinzas): Especifique matrizes e rolos com revestimentos de carboneto de tungsténio para combater diretamente o desgaste abrasivo extremo.

- Se o seu foco principal é melhorar o desempenho padrão com um orçamento controlado: Mude dos aços básicos para uma liga de aço melhorada, totalmente temperada, que proporcione um aumento significativo na durabilidade sem o custo total de revestimentos exóticos.

Em última análise, a seleção estratégica de materiais é uma alavanca poderosa para transformar a sua operação de peletização de um ciclo de manutenção reativa para um sistema de produção proativo e altamente eficiente.

Tabela Resumo:

| Avanço | Características Principais | Benefícios |

|---|---|---|

| Ligas de Aço de Alto Cromo | Alto teor de crómio, partículas de carboneto de crómio | Resistência ao desgaste excecional, tenacidade, maior vida útil do componente |

| Revestimentos Resistentes ao Desgaste | Carboneto de tungsténio ou cerâmicas aplicadas às superfícies | Proteção superior contra abrasão, vida útil prolongada em condições adversas |

| Tratamento Térmico Avançado | Endurecimento a vácuo para controlo preciso da temperatura | Estrutura uniforme, durabilidade melhorada, desempenho consistente |

Pronto para melhorar o desempenho da sua prensa de pellets com materiais avançados? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para satisfazer as necessidades exigentes dos laboratórios. A nossa experiência em ligas de alta resistência e revestimentos resistentes ao desgaste pode ajudá-lo a reduzir a manutenção, prolongar a vida útil dos componentes e aumentar a eficiência. Contacte-nos hoje para discutir como podemos otimizar as suas operações e reduzir o seu custo total de propriedade!

Guia Visual

Produtos relacionados

- Molde de prensa de anel para laboratório para preparação de amostras

- Molde de prensagem de pelotas de pó de laboratório com anel de aço XRF KBR para FTIR

- Molde de prensa de bolas para laboratório

- XRF KBR Anel de plástico para laboratório Molde de prensagem de pelotas de pó para FTIR

- Molde de prensagem de pelotas de ácido bórico em pó para laboratório XRF

As pessoas também perguntam

- Como os pellets de prensa de laboratório são utilizados na calorimetria de bomba? Alcance a precisão com amostras de combustão padronizadas

- Como a seleção de moldes de precisão e consumíveis afeta a moldagem de amostras? Otimize os resultados do seu laboratório

- Como usar uma prensa de laboratório para transmissão ideal de nêutrons? Aperfeiçoe suas amostras de nanopartículas de óxido de ferro

- Por que uma matriz de formação de pellets de precisão é crucial durante o processo de prensagem de biomassa? Melhore a qualidade e a eficiência do combustível

- Quais são os requisitos de projeto e material para matrizes de precisão? Fatores-chave para a integridade de amostras de materiais energéticos