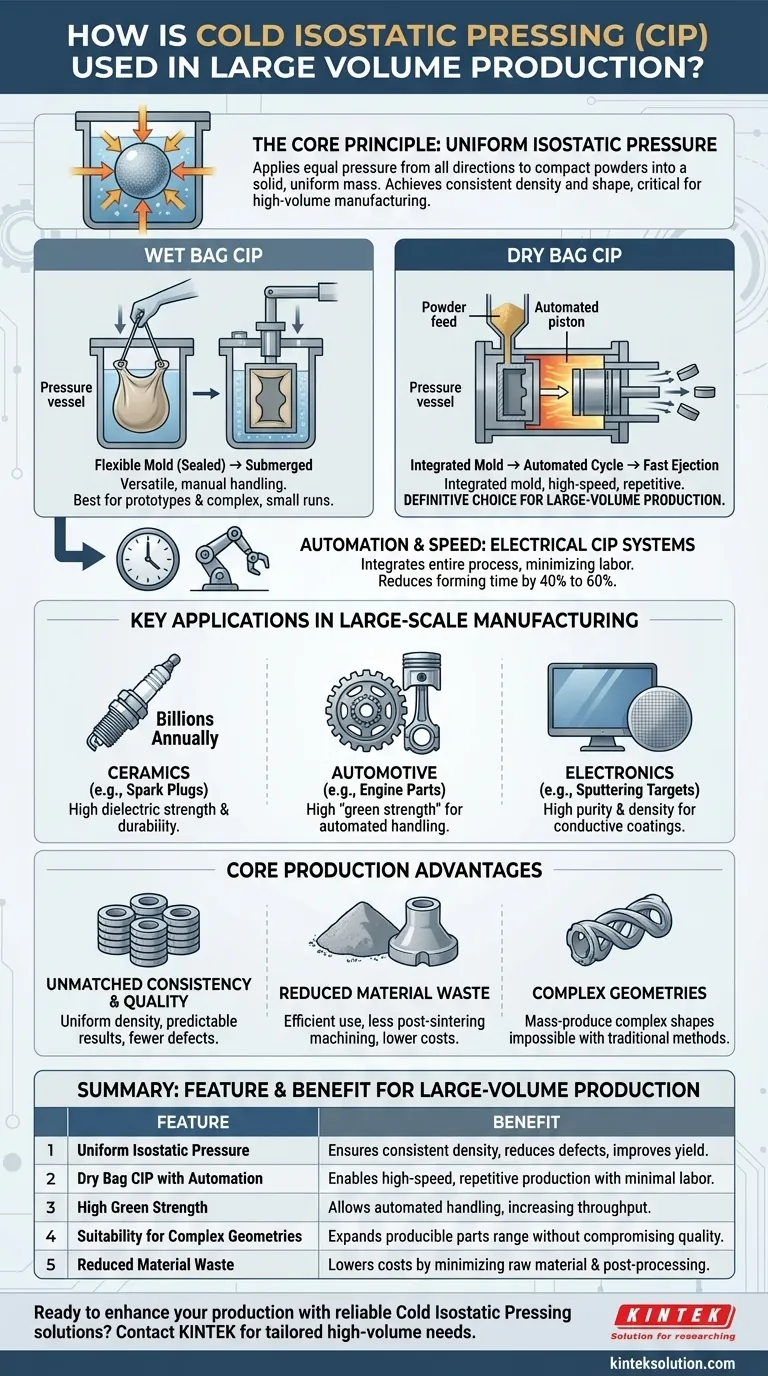

Em sua essência, a Prensagem Isostática a Frio (CIP) é um processo fundamental para a fabricação de grande volume, particularmente para componentes que exigem alta uniformidade e resistência do material. É mais famosa por ser usada para produzir os isoladores cerâmicos para velas de ignição, com bilhões de unidades fabricadas anualmente, demonstrando sua capacidade de operar em uma escala imensa. O CIP consegue isso compactando pós em uma massa sólida e uniforme antes do estágio final de aquecimento (sinterização).

A principal vantagem do CIP em um ambiente de alto volume é sua capacidade de produzir peças com densidade e forma excepcionalmente consistentes, mesmo para geometrias complexas. Essa uniformidade minimiza defeitos e garante um encolhimento previsível durante a sinterização, levando a rendimentos mais altos e custos mais baixos — fatores críticos em qualquer ambiente de produção em larga escala.

Como o CIP Consegue Alto Rendimento em Volume

A eficácia do CIP para a produção em massa decorre de seu método único de aplicação de pressão e do alto grau de automação que pode ser construído em torno do processo.

O Princípio da Compressão Uniforme

Ao contrário da prensagem uniaxial, que comprime um pó de uma ou duas direções, o CIP aplica pressão igual de todos os lados simultaneamente. Isso geralmente é feito usando um meio líquido.

Essa pressão isostática garante que o pó se compacte para uma densidade consistente em toda a peça. Para a produção de grande volume, essa consistência é fundamental porque leva a resultados previsíveis e repetíveis de uma peça para a outra, reduzindo drasticamente as taxas de rejeição.

Ferramental de Saco Seco vs. Saco Úmido

Os processos CIP são amplamente categorizados em dois tipos, sendo um muito mais adequado para automação e velocidade.

- CIP de Saco Úmido (Wet Bag CIP): O pó é colocado em um molde flexível, selado e então submerso em um vaso de pressão. Isso é versátil, mas requer mais manuseio manual, tornando-o melhor para protótipos ou execuções de produção menores e mais complexas.

- CIP de Saco Seco (Dry Bag CIP): O molde flexível é parte integrante do próprio vaso de pressão. O pó é carregado no molde, o ciclo automatizado é executado e a peça compactada é ejetada. Este método é projetado para produção repetitiva de alta velocidade e é a chave para usar o CIP em aplicações de grande volume.

O Impacto da Automação: CIP Elétrico

As operações modernas de CIP em larga escala dependem de sistemas CIP automatizados ou "elétricos". Esses sistemas integram todo o processo, desde o enchimento do pó até a ejeção da peça, minimizando o trabalho manual.

Os sistemas automatizados oferecem controle preciso sobre os ciclos de pressão e podem alcançar rápida acumulação e liberação de pressão. Isso encurta significativamente o tempo necessário para cada peça, com alguns sistemas reduzindo o tempo de formação em 40% a 60% em comparação com os métodos manuais.

Principais Aplicações na Fabricação em Larga Escala

O CIP não é uma tecnologia de nicho; é um cavalo de batalha comprovado em várias indústrias exigentes, onde tanto a qualidade quanto a quantidade são essenciais.

Componentes Cerâmicos e Isoladores

Esta é a aplicação mais proeminente. Cerâmicas de alumina, usadas para isoladores de velas de ignição e outros isolamentos elétricos, são fabricadas por bilhão usando CIP de saco seco automatizado. O processo garante a alta rigidez dielétrica e a durabilidade mecânica exigidas.

Metalurgia do Pó e Peças Automotivas

Na metalurgia do pó, o CIP é usado para formar formas complexas de pó metálico, como componentes de motores automotivos, antes de serem sinterizados. O processo produz uma "peça verde" de alta densidade (uma peça não sinterizada).

Esta alta resistência a verde é crítica, pois significa que a peça compactada é robusta o suficiente para ser manuseada por máquinas automatizadas em uma linha de produção sem quebrar antes de chegar ao forno de sinterização.

Materiais Avançados para Eletrônicos

O CIP é essencial para a fabricação de componentes de alta pureza e alta densidade para a indústria eletrônica. Um exemplo chave é a produção de alvos de pulverização catódica, como alvos cerâmicos de Óxido de Índio Estanhado (ITO) usados para criar revestimentos condutores transparentes em telas. O CIP pode atingir densidades de até 95% do máximo teórico mesmo antes da sinterização.

Compreendendo as Principais Vantagens para a Produção

As características técnicas do CIP se traduzem diretamente em benefícios tangíveis para qualquer operação de fabricação em larga escala.

Consistência e Qualidade Incomparáveis

A densidade uniforme proporcionada pela pressão isostática garante que cada peça tenha a mesma precisão dimensional e propriedades do material. Essa consistência simplifica e estabiliza processos subsequentes como a sinterização, resultando em um produto final de maior qualidade.

Redução do Desperdício de Material

Ao compactar pós eficientemente em uma forma próxima à final, o CIP minimiza a quantidade de matéria-prima necessária e reduz a necessidade de usinagem extensiva pós-sinterização. Essa eficiência reduz diretamente os custos de produção, um fator crucial em altos volumes.

Adequação para Geometrias Complexas

Mesmo em altas velocidades, o CIP de saco seco pode produzir peças com formas complexas, rebaixos e grandes relações de aspecto (longas e finas) que seriam difíceis ou impossíveis de criar com a prensagem em matriz tradicional. Isso expande a gama de componentes que podem ser produzidos em massa de forma eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o CIP, seu objetivo de produção específico determinará a melhor abordagem.

- Se o seu foco principal é o rendimento máximo e a automação: Um sistema CIP de Saco Seco automatizado e elétrico é a escolha definitiva para fabricação repetitiva de alto volume.

- Se o seu foco principal é produzir uma variedade de peças complexas em volumes menores: O CIP de Saco Úmido oferece maior flexibilidade para lidar com diferentes formas e tamanhos, embora a uma velocidade de produção menor.

- Se o seu foco principal é melhorar um processo de sinterização: O CIP é uma etapa de pré-formação ideal para criar peças verdes de alta qualidade e alta densidade que melhorarão a eficiência e o rendimento do seu estágio final de sinterização.

A Prensagem Isostática a Frio é uma tecnologia comprovada e confiável para alcançar qualidade superior de peças e consistência em escala industrial.

Tabela Resumo:

| Característica | Benefício para a Produção em Grande Volume |

|---|---|

| Pressão Isostática Uniforme | Garante densidade e forma consistentes, reduzindo defeitos e melhorando o rendimento |

| CIP de Saco Seco com Automação | Permite produção repetitiva de alta velocidade com mínimo trabalho manual |

| Alta Resistência a Verde | Permite o manuseio automatizado antes da sinterização, aumentando o rendimento |

| Adequação para Geometrias Complexas | Expande a gama de peças produzíveis em massa sem comprometer a qualidade |

| Redução do Desperdício de Material | Reduz custos minimizando o uso de matéria-prima e as necessidades de pós-processamento |

Pronto para aprimorar sua produção com soluções confiáveis de Prensagem Isostática a Frio? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para atender às necessidades de alto volume de indústrias como automotiva e eletrônica. Nossa experiência garante qualidade superior das peças, redução de desperdício e maior eficiência para o seu laboratório. Entre em contato conosco hoje para discutir como nossos sistemas CIP podem otimizar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica