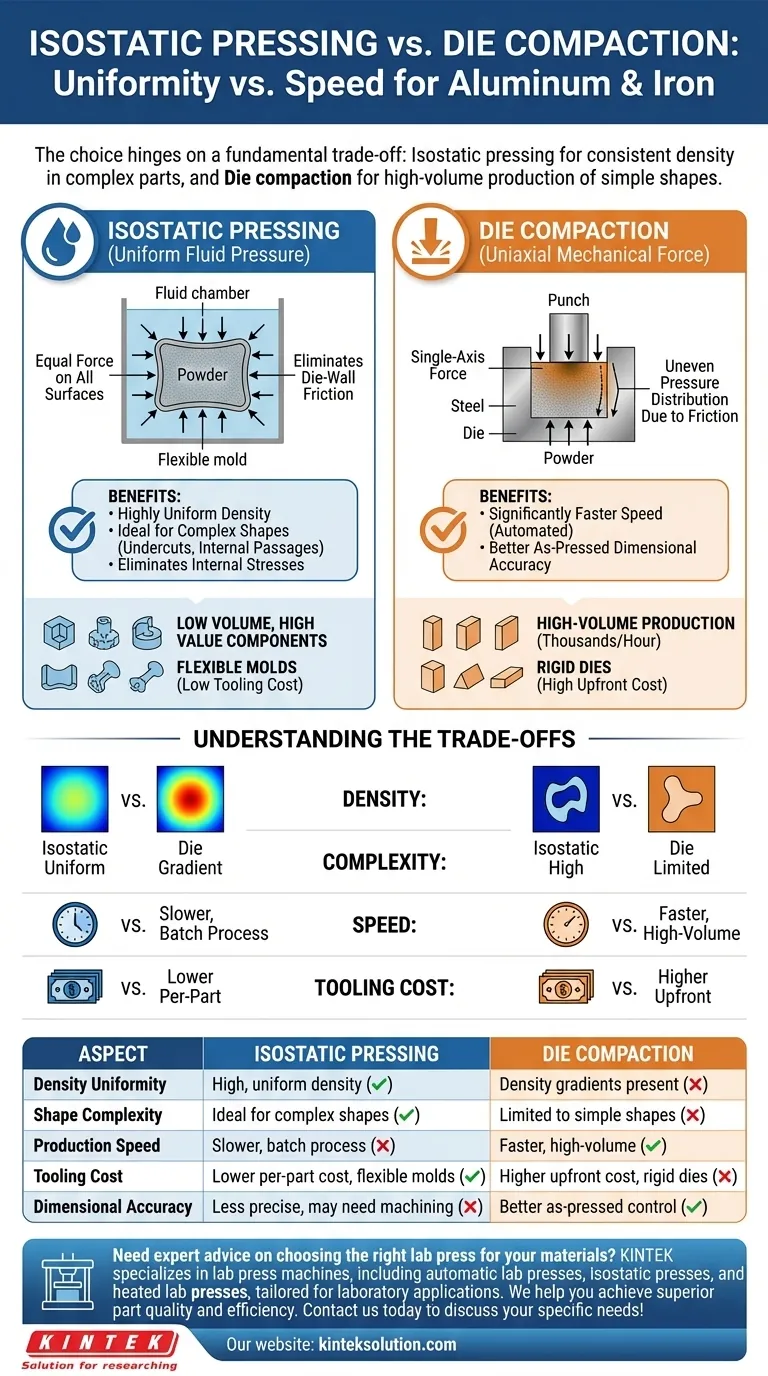

Em essência, a escolha entre a prensagem isostática e a compactação por matriz para materiais como alumínio e ferro depende de uma troca fundamental entre a uniformidade da peça final e a velocidade de produção. A prensagem isostática usa pressão fluida uniforme para atingir uma densidade excepcionalmente consistente, tornando-a ideal para peças complexas ou de alto desempenho. Em contraste, a compactação por matriz usa força mecânica, de eixo único, que é muito mais rápida para produção em alto volume, mas pode introduzir variações de densidade dentro da peça.

A diferença crítica não é o material, mas a geometria da força. A prensagem isostática "aperta" um pó de todos os lados igualmente, eliminando o atrito interno e garantindo densidade uniforme. A compactação por matriz "perfura" o pó de uma ou duas direções, o que é mais rápido, mas cria gradientes de densidade, especialmente em peças mais altas ou mais complexas.

A Diferença Fundamental: Como a Pressão é Aplicada

O método de compactação dita diretamente as propriedades finais do componente. A distinção central reside em como a força é transmitida ao pó.

Prensagem Isostática: Pressão Fluida Uniforme

Na prensagem isostática, o pó metálico (como alumínio ou ferro) é colocado em um molde flexível e selado. Este molde é então submerso em uma câmara de fluido, e o fluido é pressurizado, exercendo força igual em cada superfície do molde simultaneamente.

Esta pressão em todas as direções garante que a compactação seja uniforme em todo o volume da peça. Ela elimina completamente a principal causa da variação de densidade: o atrito da parede da matriz.

Compactação por Matriz: Força Mecânica Uniaxial

A compactação por matriz, muitas vezes chamada de prensagem a frio, usa uma matriz de aço rígida e um ou mais punções mecânicos. O pó preenche a cavidade da matriz, e um punção o comprime ao longo de um único eixo (de cima para baixo, e às vezes também de baixo para cima).

Embora a força do punção seja alta, sua transmissão através do pó é dificultada pelo atrito contra as paredes rígidas da matriz. Isso resulta em uma distribuição desigual de pressão e, consequentemente, de densidade.

Impacto nas Propriedades do Material e Geometria da Peça

Esses diferentes métodos de aplicação de pressão têm consequências diretas para o produto final, independentemente de o material ser alumínio, ferro ou outro metal em pó.

Uniformidade de Densidade

A prensagem isostática produz peças com uma densidade altamente uniforme. Como a pressão é aplicada de todas as direções, cada região do compacto de pó se compacta quase no mesmo grau.

A compactação por matriz, no entanto, cria gradientes de densidade. As áreas da peça mais próximas do punção móvel tornam-se as mais densas, enquanto o centro da peça e as seções mais distantes do punção são as menos densas devido aos efeitos do atrito da parede da matriz.

Complexidade da Forma

A prensagem isostática se destaca na produção de formas complexas. Como usa um molde flexível, pode formar peças com rebaixos, passagens internas intrincadas ou altas relações comprimento-diâmetro que são impossíveis de ejetar de uma matriz rígida.

A compactação por matriz é limitada a formas mais simples e prismáticas. A peça deve ser capaz de ser empurrada para fora da cavidade da matriz sem danos, restringindo sua geometria.

Compreendendo as Trocas

A escolha de um método não se trata apenas de alcançar a densidade perfeita; é um equilíbrio de prioridades de engenharia e econômicas.

Velocidade e Rendimento

A compactação por matriz é significativamente mais rápida. O processo é facilmente automatizado e pode produzir centenas ou milhares de peças por hora, tornando-o o padrão para fabricação de alto volume.

A prensagem isostática é um processo em lote muito mais lento. Carregar e descarregar o vaso de pressão leva tempo, limitando seu rendimento e tornando-o mais adequado para componentes de menor volume e alto valor.

Ferramentaria e Custo

A ferramentaria para compactação por matriz requer matrizes e punções de aço temperado caros que devem ser usinados com precisão. Esses custos são altos inicialmente, mas são amortizados ao longo de grandes corridas de produção.

A prensagem isostática usa moldes flexíveis baratos (geralmente feitos de uretano ou borracha). Embora o próprio vaso de pressão seja um grande investimento de capital, o custo da ferramentaria por peça pode ser muito menor, tornando-o atraente para prototipagem e produção em pequenos lotes.

Precisão Dimensional

A compactação por matriz oferece melhor controle dimensional na prensagem. A cavidade rígida da matriz fornece uma forma quase líquida precisa, minimizando a necessidade de usinagem subsequente nas dimensões externas de uma peça.

A prensagem isostática resulta em um encolhimento menos previsível. Embora a densidade seja uniforme, as dimensões finais após a prensagem são menos precisas e geralmente exigem operações de usinagem secundárias para atender a tolerâncias apertadas.

Fazendo a Escolha Certa para o Seu Componente

Sua seleção deve ser guiada pelo requisito mais crítico para sua peça final.

- Se seu foco principal é a produção em alto volume de formas simples (como buchas ou pequenas engrenagens): A compactação por matriz é a escolha óbvia por sua velocidade inigualável e baixo custo por peça em escala.

- Se seu foco principal é a uniformidade das propriedades mecânicas em formas complexas (como pás de turbinas quase líquidas ou implantes médicos): A prensagem isostática é superior, pois é a única maneira de garantir densidade e desempenho consistentes em tais geometrias.

- Se seu foco principal é eliminar tensões internas e defeitos em peças altas: A pressão uniforme da prensagem isostática evita os gradientes de densidade que podem levar a rachaduras durante a sinterização, um risco comum em peças compactadas por matriz.

- Se seu foco principal é a prototipagem ou a produção de pequenos lotes com características complexas: A prensagem isostática oferece um caminho mais econômico, pois a ferramentaria é muito mais barata e fácil de criar do que um conjunto completo de matriz e punção.

Ao entender que o método de pressão dita as propriedades finais, você pode selecionar com confiança o processo de compactação certo para seu objetivo de engenharia específico.

Tabela Resumo:

| Aspecto | Prensagem Isostática | Compactação por Matriz |

|---|---|---|

| Uniformidade de Densidade | Alta, densidade uniforme | Gradientes de densidade presentes |

| Complexidade da Forma | Ideal para formas complexas | Limitado a formas simples |

| Velocidade de Produção | Processo em lote, mais lento | Processo rápido, alto volume |

| Custo da Ferramentaria | Menor custo por peça, moldes flexíveis | Custo inicial mais alto, matrizes rígidas |

| Precisão Dimensional | Menos precisa, pode precisar de usinagem | Melhor controle na prensagem |

Precisa de aconselhamento especializado na escolha da prensa de laboratório certa para seus materiais? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para aplicações laboratoriais. Nós o ajudamos a alcançar qualidade de peça superior e eficiência em sua pesquisa e desenvolvimento. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume