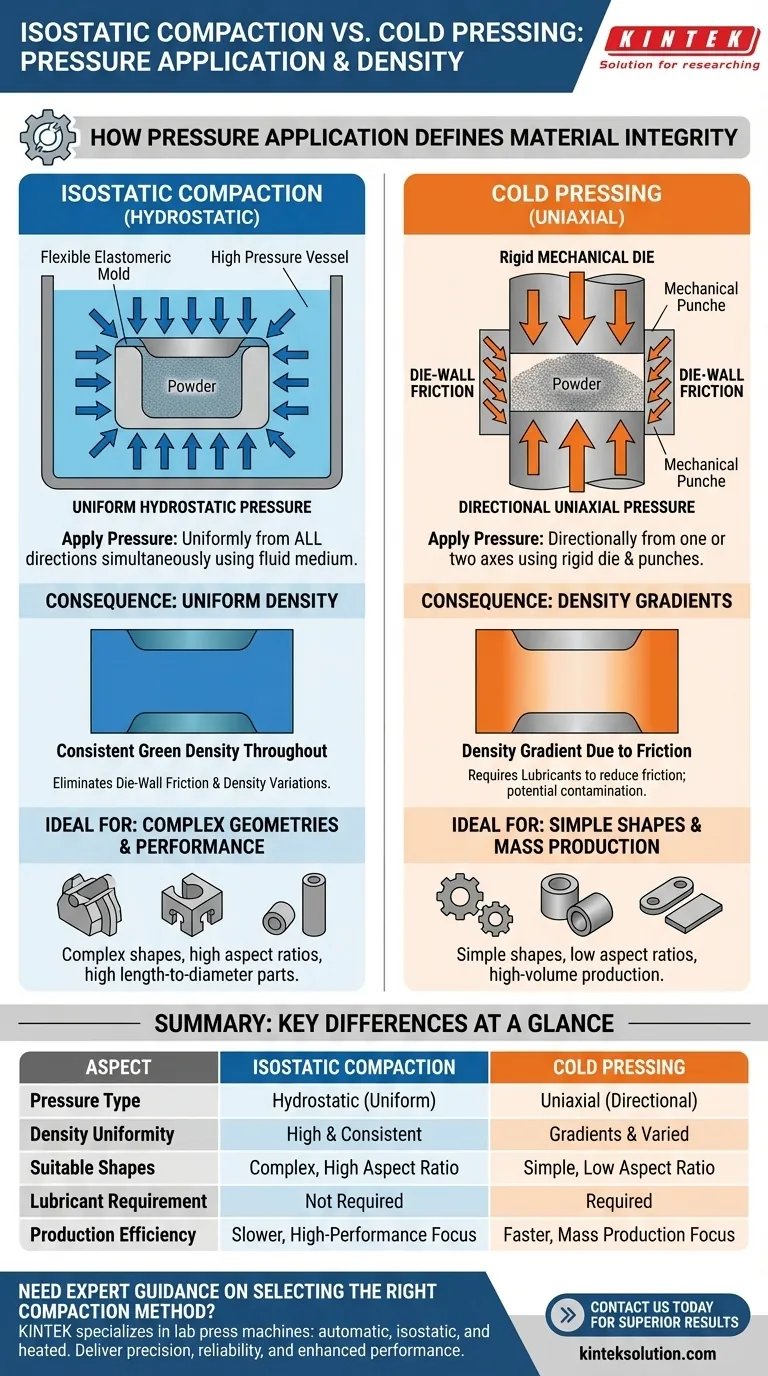

Em sua essência, a diferença reside na direcionalidade. A compactação isostática aplica pressão hidrostática uniforme de todas as direções simultaneamente, usando um meio fluido. Em contraste, a prensagem a frio convencional aplica pressão uniaxial direcional a partir de uma ou duas direções usando uma matriz mecânica rígida e punções.

A distinção fundamental não é apenas como a pressão é aplicada, mas o resultado que ela cria. A pressão uniforme e multidirecional da prensagem isostática elimina variações de densidade interna, enquanto a força direcional da prensagem a frio inerentemente cria gradientes de densidade devido ao atrito com a parede da matriz.

A Mecânica da Pressão: Uniaxial vs. Hidrostática

Para entender o impacto no produto final, devemos primeiro visualizar como cada processo aplica força ao pó.

Prensagem a Frio: A Abordagem Uniaxial

Na prensagem a frio, o pó solto é colocado em uma cavidade de matriz rígida. Uma ou mais punções mecânicas comprimem o pó ao longo de um único eixo.

Esta pressão uniaxial significa que a força é transmitida direcionalmente, de cima para baixo. As partículas de pó mais próximas das punções sentem a maior força.

Prensagem Isostática: A Abordagem Hidrostática

A prensagem isostática usa um princípio completamente diferente. O pó é selado em um molde flexível e elastomérico.

Este molde selado é então submerso em um fluido (como água ou óleo) dentro de uma câmara de alta pressão. Quando o fluido é pressurizado, ele transmite essa pressão de forma igual e simultânea a todos os pontos da superfície do molde. Isso é conhecido como pressão hidrostática.

Consequência 1: Densidade e Uniformidade

O método de aplicação da pressão dita diretamente a densidade e a integridade estrutural da peça compactada, frequentemente chamada de peça "verde" antes da sinterização.

O Problema do Atrito com a Parede da Matriz

Na prensagem a frio, à medida que as punções comprimem o pó, o pó esfrega contra as paredes estacionárias da matriz rígida. Este atrito com a parede da matriz se opõe à força de compactação.

O resultado é um gradiente de densidade. A peça é mais densa perto das punções e progressivamente menos densa em direção ao centro e longe das punções móveis.

Alcançando Densidade Verde Uniforme

A prensagem isostática elimina completamente o atrito com a parede da matriz porque não há parede de matriz rígida contra a qual o pó possa esfregar. O molde flexível se comprime para dentro junto com o pó.

Como a pressão hidrostática é perfeitamente uniforme, a densidade verde resultante é incrivelmente consistente em todo o volume da peça.

Densidade Geral Mais Alta

Sem as perdas de energia causadas pelo atrito, a prensagem isostática é um método de compactação mais eficiente. Ela pode atingir uma densidade maior e mais uniforme sob uma dada pressão de compactação em comparação com a prensagem a frio.

Entendendo as Compensações

A escolha de um método não se trata apenas de qualidade; trata-se de equilibrar os requisitos de desempenho com as realidades de fabricação.

A Simplicidade e Velocidade da Prensagem a Frio

A prensagem a frio é mecanicamente simples, rápida e altamente adequada para automação. Para produção em alto volume de formas simples, como buchas ou engrenagens com baixa razão de aspecto, é frequentemente a solução mais econômica.

A Superioridade Material da Prensagem Isostática

A prensagem isostática produz peças com propriedades mecânicas superiores devido à sua densidade uniforme e falta de vazios internos. Ela se destaca na criação de geometrias complexas ou peças com altas razões de comprimento para diâmetro que são impossíveis de formar com matrizes rígidas.

A Questão dos Lubrificantes

Para mitigar o atrito com a parede da matriz, a prensagem a frio requer que lubrificantes sejam misturados ao pó. Esses lubrificantes devem ser queimados durante a fase subsequente de sinterização, uma etapa que pode introduzir porosidade ou contaminação se não for perfeitamente controlada. A prensagem isostática não requer tais aditivos.

Fazendo a Escolha Certa para o Seu Objetivo

O processo ideal depende inteiramente dos requisitos para o componente final.

- Se seu foco principal é a produção em massa de peças simples e robustas onde pequenas variações de densidade são aceitáveis: A prensagem a frio oferece velocidade e custo-benefício incomparáveis.

- Se seu foco principal é alcançar densidade máxima, uniformidade estrutural e geometrias complexas para uma aplicação de alto desempenho: A prensagem isostática é o método superior para garantir a integridade do material.

Em última análise, entender a diferença fundamental na aplicação da pressão o capacita a selecionar o processo que se alinha precisamente com o projeto e os objetivos de desempenho do seu componente.

Tabela de Resumo:

| Aspecto | Compactação Isostática | Prensagem a Frio |

|---|---|---|

| Tipo de Pressão | Hidrostática (uniforme de todas as direções) | Uniaxial (direcional de um/dois eixos) |

| Uniformidade da Densidade | Alta e consistente em toda a peça | Gradientes devido ao atrito da parede da matriz |

| Formas Adequadas | Geometrias complexas, altas razões de aspecto | Formas simples, baixas razões de aspecto |

| Necessidade de Lubrificante | Não necessário | Necessário para reduzir o atrito |

| Eficiência de Produção | Mais lenta, melhor para peças de alto desempenho | Mais rápida, ideal para produção em massa |

Precisa de orientação especializada sobre a seleção do método de compactação certo para o seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades específicas. Se você busca densidade uniforme em peças complexas ou produção em massa eficiente, nossas soluções oferecem precisão, confiabilidade e desempenho aprimorado. Entre em contato conosco hoje para discutir como podemos otimizar seus processos laboratoriais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?