A Prensagem Isostática a Frio (CIP) acelera a fabricação utilizando pressão hidráulica omnidirecional para criar peças com uniformidade estrutural excepcional e "resistência a verde". Essa alta densidade inicial permite que os fabricantes encurtem significativamente os ciclos de sinterização subsequentes e utilizem automação de alta velocidade sem arriscar a distorção do componente.

A Eficiência Central O CIP reduz o tempo total de produção principalmente ao melhorar as propriedades do material da peça pré-sinterizada. Ao alcançar densidade uniforme e alta resistência a verde no início do processo, os fabricantes podem acelerar agressivamente os cronogramas de queima e automatizar o manuseio, eliminando gargalos comuns em métodos de processamento tradicionais.

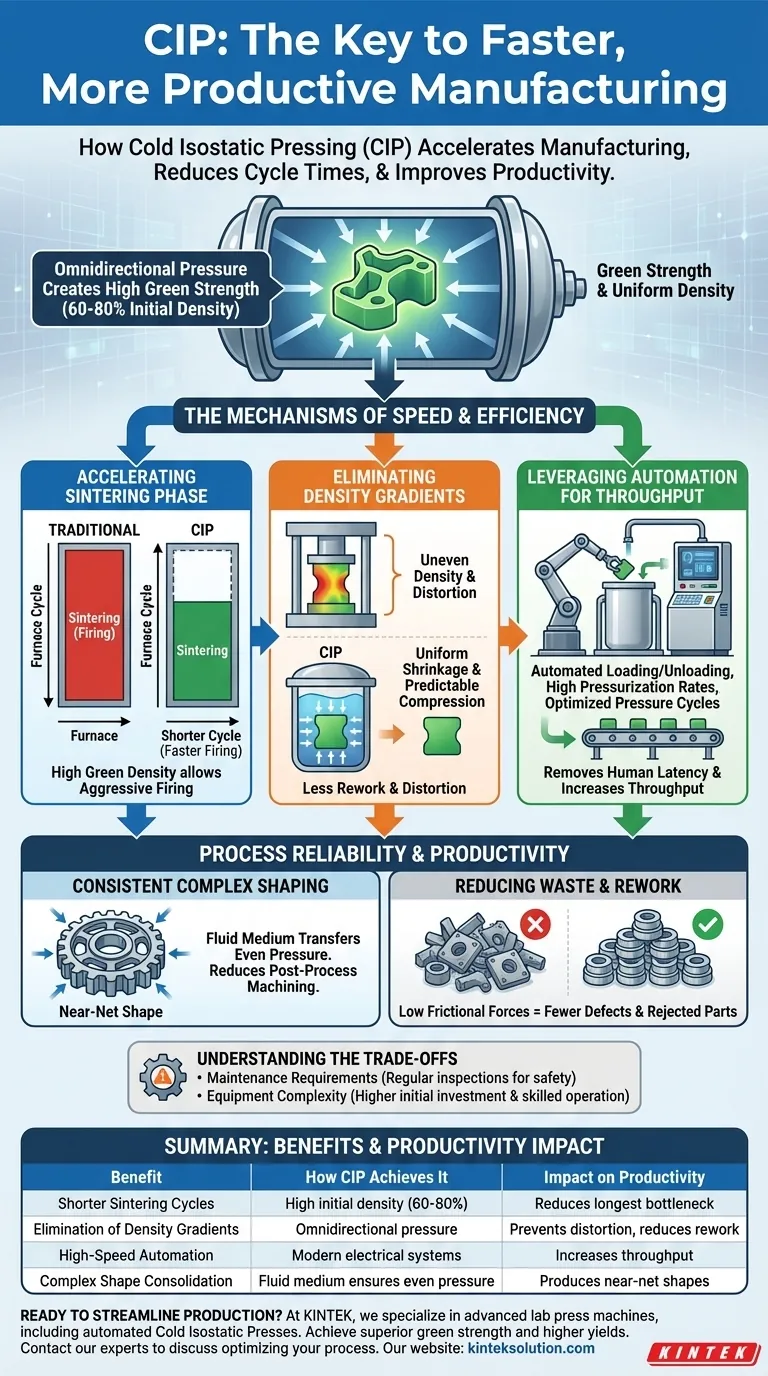

Os Mecanismos de Velocidade e Eficiência

Acelerando a Fase de Sinterização

A economia de tempo mais significativa no fluxo de trabalho do CIP ocorre durante a fase de sinterização (queima). Produtos criados através do CIP exibem alta "resistência a verde" (resistência antes da queima) e alta densidade inicial — frequentemente de 60% a 80% do máximo teórico.

Como o material já está altamente consolidado, ele pode ser sinterizado muito mais rapidamente do que materiais processados por outros métodos. Isso permite que o ciclo do forno, muitas vezes o gargalo mais longo na produção, seja consideravelmente encurtado.

Eliminando Gradientes de Densidade

A prensagem uniaxial tradicional muitas vezes cria densidade desigual dentro de uma peça devido ao atrito contra as paredes da matriz. O CIP elimina isso imergindo o recipiente selado de pó em um líquido e aplicando pressão igualmente de todos os lados.

Essa aplicação isostática resulta em encolhimento uniforme e compressão previsível. Consequentemente, os fabricantes gastam menos tempo corrigindo distorções ou gerenciando riscos de rachaduras durante o processo de queima.

Aproveitando a Automação para Vazão

Sistemas modernos de CIP elétrico foram além da operação manual para reduzir ainda mais os tempos de ciclo. Sistemas automatizados agora lidam com o carregamento e descarregamento de vasos de pressão, removendo a latência humana da equação.

Esses sistemas também oferecem altas taxas de pressurização e perfis de despressurização personalizáveis. Isso permite que os operadores otimizem o ciclo de pressão para velocidade, mantendo controle rigoroso sobre a microestrutura do material.

Confiabilidade e Produtividade do Processo

Modelagem Complexa Consistente

O CIP é particularmente eficaz para consolidar formas complexas que seriam difíceis ou lentas de moldar usando outras técnicas. O meio fluido transfere pressão uniformemente, independentemente da geometria do componente.

Essa capacidade reduz a necessidade de usinagem ou modelagem extensiva pós-processo. Ao produzir uma "forma próxima da rede" com alta integridade, o tempo total do pó à peça acabada é reduzido.

Reduzindo Desperdício e Retrabalho

As baixas forças de atrito envolvidas no CIP minimizam as tensões internas que normalmente levam a defeitos. Menos defeitos significam menos peças rejeitadas e menos tempo gasto em retrabalho.

Essa confiabilidade se traduz diretamente em maior produtividade. O processo garante que o tempo investido na prensagem resulte em um tarugo ou pré-forma utilizável e de alta qualidade, essencialmente todas as vezes.

Entendendo os Compromissos

Requisitos de Manutenção

Embora o CIP melhore a velocidade de produção, ele introduz sobrecarga de manutenção que deve ser gerenciada para evitar tempo de inatividade. Os sistemas hidráulicos e os vasos de pressão requerem inspeções regulares para garantir segurança e longevidade. Ignorar esses sistemas pode levar a falhas catastróficas de equipamentos, negando quaisquer ganhos de produtividade.

Complexidade do Equipamento

Alcançar a alta vazão discutida requer equipamentos sofisticados. Sistemas de CIP elétrico oferecem melhor controle do que métodos manuais, mas representam um investimento de capital inicial mais alto e exigem operação qualificada para programar os ciclos automatizados de forma eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da Prensagem Isostática a Frio, alinhe seus parâmetros de processo com seus alvos de fabricação específicos:

- Se o seu foco principal é a vazão rápida: Invista em sistemas de CIP automatizados com altas taxas de pressurização para minimizar o tempo de manuseio físico dos recipientes de pó.

- Se o seu foco principal é reduzir o tempo do forno: Maximize a densidade a verde de seus compactos durante a fase de prensagem para permitir os cronogramas de sinterização mais agressivos possíveis.

- Se o seu foco principal são geometrias complexas: Priorize a uniformidade da aplicação da pressão para eliminar propriedades de gradiente, garantindo que a peça encolha uniformemente sem distorção.

A verdadeira produtividade no CIP vem não apenas de prensar rapidamente, mas de criar um pré-forma superior que otimiza todas as etapas subsequentes da produção.

Tabela Resumo:

| Benefício | Como o CIP o Alcança | Impacto na Produtividade |

|---|---|---|

| Ciclos de Sinterização Mais Curtos | Alcança alta densidade inicial (60-80% teórica) | Reduz o gargalo mais longo na produção |

| Eliminação de Gradientes de Densidade | Aplica pressão omnidirecional para compactação uniforme | Previne distorção, reduz retrabalho e desperdício |

| Automação de Alta Velocidade | Sistemas elétricos modernos com carregamento/descarregamento automatizado | Aumenta a vazão removendo a latência humana |

| Consolidação de Formas Complexas | Meio fluido garante pressão uniforme em todas as geometrias | Produz formas próximas da rede, reduzindo o tempo de pós-processamento |

Pronto para otimizar sua produção e aumentar a produtividade com prensagem confiável e de alto desempenho?

Na KINTEK, nos especializamos em máquinas de prensagem de laboratório avançadas, incluindo Prensas Isostáticas a Frio (CIP) automatizadas projetadas para laboratórios e instalações de P&D. Nossos equipamentos ajudam você a alcançar resistência a verde superior e densidade uniforme, contribuindo diretamente para a redução dos tempos de ciclo e maiores rendimentos.

Entre em contato com nossos especialistas hoje mesmo para discutir como um sistema KINTEK CIP pode ser otimizado para seus materiais específicos e metas de produção.

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Quais são as características do processo de Prensagem Isostática a Frio de saco seco? Domine a Produção em Massa de Alta Velocidade

- Qual papel crítico um prensa isostática a frio (CIP) desempenha no fortalecimento de corpos verdes de cerâmica de alumina transparente?

- Qual é o papel de uma prensa isostática a frio (CIP) na produção de ligas de γ-TiAl? Atingir 95% de Densidade de Sinterização

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade

- Quais são as vantagens específicas de usar uma Prensa Isostática a Frio (CIP) para preparar compactos verdes de pó de tungstênio?