A chave para prevenir defeitos comuns de pastilhas reside no controle meticuloso de três fatores durante a preparação da amostra: aplicação de pressão, tamanho de partícula e distribuição do pó na matriz. Ao dominar essas variáveis, você pode eliminar problemas como rachaduras, porosidade e superfícies irregulares que comprometem a qualidade da análise por Fluorescência de Raios-X (FRX). Obter uma pastilha mecanicamente estável e homogênea não é apenas uma questão de estética; é fundamental para gerar dados precisos e reprodutíveis.

As fontes mais comuns de erro na análise de FRX não se originam do próprio espectrômetro, mas da preparação inconsistente da amostra. Uma pastilha visualmente perfeita é uma representação homogênea e sólida de seu material a granel, e dominar sua criação é o primeiro passo para resultados analíticos confiáveis.

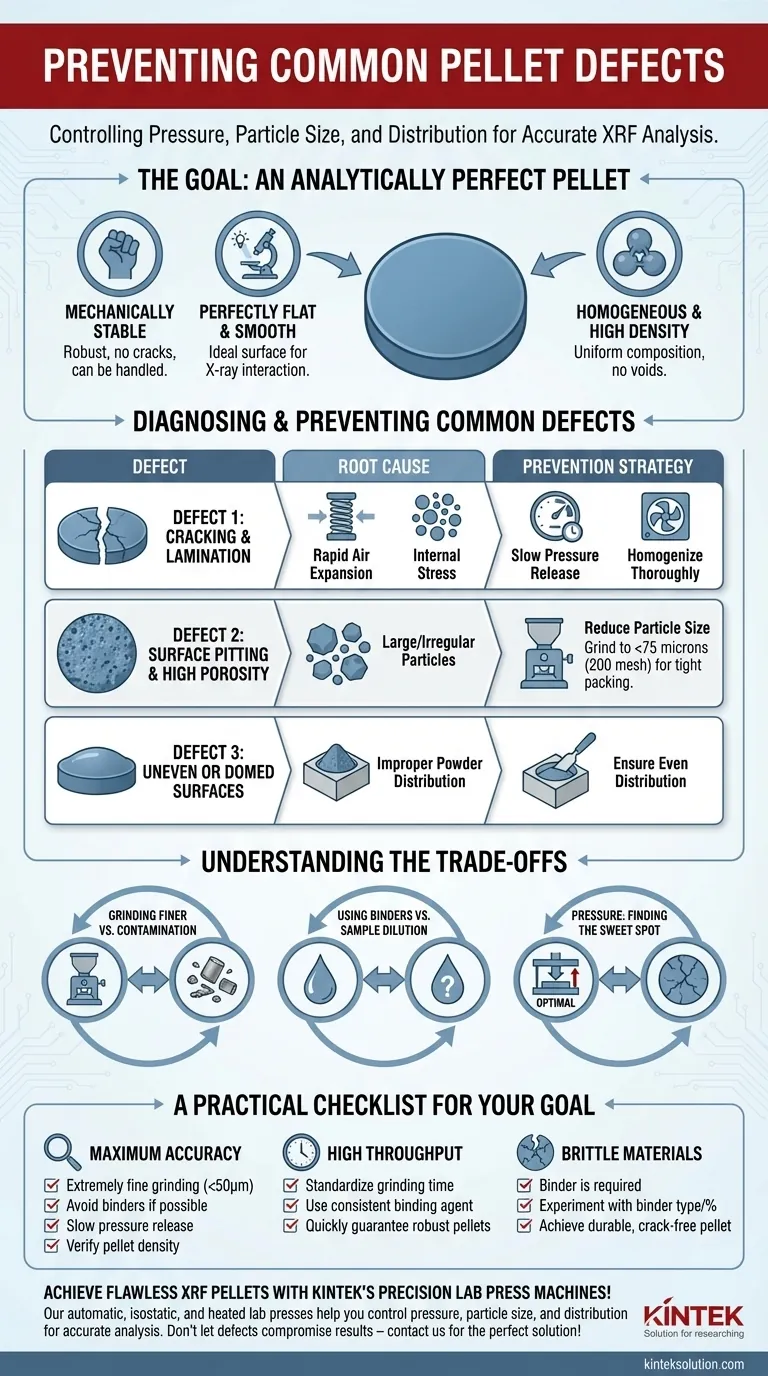

O Objetivo: Uma Pastilha Analiticamente Perfeita

Antes de diagnosticar defeitos, devemos definir o ideal. Uma pastilha perfeita para análise de FRX não é apenas um disco sólido; ela possui características específicas que são críticas para uma medição precisa.

Mecanicamente Estável e Robusta

A pastilha deve ser forte o suficiente para ser manuseada sem quebrar, rachar ou soltar material. Qualquer perda de massa ou integridade da superfície após a prensagem invalida a amostra.

Superfície Perfeitamente Plana e Lisa

O feixe de raios-X interage com a superfície da amostra. Qualquer curvatura ou rugosidade altera a distância entre a amostra e o detector do espectrômetro, o que impacta diretamente a intensidade da fluorescência medida e distorce os resultados.

Homogênea e de Alta Densidade

A pastilha deve ter densidade e composição química uniformes em toda a sua extensão. Vazios (porosidade) ou aglomerados de certas partículas criam uma amostra não representativa, levando a medições imprecisas e não repetíveis.

Diagnóstico e Prevenção de Defeitos Comuns

Defeitos são sintomas de um processo falho. Compreender a causa raiz de cada um é essencial para a prevenção.

Defeito 1: Rachaduras e Laminação

Rachaduras ou fendas na pastilha são frequentemente causadas pela rápida expansão do ar aprisionado ou estresse interno quando a pressão é liberada.

A Causa: À medida que o pó é comprimido, o ar é aprisionado nos vazios entre as partículas. Quando a carga da prensa é removida repentinamente, esse ar comprimido se expande rapidamente, criando fissuras e rachaduras. O estresse interno de materiais mal misturados e não homogêneos também pode fazer com que a pastilha falhe.

A Solução:

- Liberação Lenta da Pressão: Após atingir a pressão desejada, libere a carga muito lentamente. Isso permite que o ar aprisionado escape gradualmente pelos microporos da pastilha, evitando a descompressão explosiva.

- Homogeneizar Completamente: Certifique-se de que sua amostra seja moída e misturada em um pó uniforme. Minerais ou materiais diferentes se comprimem em taxas diferentes; uma mistura não homogênea cria pontos de estresse internos que levam à falha estrutural.

Defeito 2: Picadas na Superfície e Alta Porosidade

Uma pastilha porosa ou picada está essencialmente cheia de vazios. Esses vazios significam que a amostra analisada pelo feixe de raios-X é menos densa do que o esperado, levando a intensidades elementares mais baixas do que o previsto.

A Causa: Partículas grandes ou de formato irregular não se agrupam eficientemente. Mesmo sob alta pressão, um espaço vazio significativo (vazios) permanece entre elas, resultando em uma estrutura de baixa densidade e porosa.

A Solução:

- Reduzir o Tamanho das Partículas: Moa sua amostra até obter um pó fino e consistente, idealmente abaixo de 75 mícrons (malha 200). Partículas menores se agrupam mais firmemente, reduzindo drasticamente o espaço vazio e aumentando a densidade final da pastilha.

Defeito 3: Superfícies Irregulares ou Abobadadas

Uma superfície de pastilha que não é perfeitamente plana produzirá dados de FRX errôneos porque a geometria amostra-detector é comprometida.

A Causa: Este defeito é quase sempre devido ao carregamento inadequado da matriz de prensagem. Se o pó for amontoado no centro ou espalhado de forma irregular, o material terá uma distância menor para percorrer nos pontos altos e uma distância maior nos pontos baixos, resultando em variações de densidade e uma superfície não plana.

A Solução:

- Garantir Distribuição Uniforme: Após despejar o pó na matriz, bata suavemente na lateral do corpo da matriz para nivelar o pó. Antes de inserir o êmbolo, certifique-se de que a camada de pó esteja o mais plana possível. Isso garante um caminho de compressão uniforme e uma pastilha final plana.

Compreendendo as Compensações

A criação da pastilha perfeita frequentemente envolve o equilíbrio de fatores concorrentes.

Moagem Mais Fina vs. Introdução de Contaminação

Embora uma moagem mais fina seja crucial para reduzir a porosidade, a moagem excessiva pode introduzir contaminação do recipiente e do meio de moagem (por exemplo, carboneto de tungstênio, zircônia). Você deve encontrar um equilíbrio que produza um pó suficientemente fino sem alterar significativamente a composição elementar da amostra.

Uso de Aglutinantes vs. Diluição da Amostra

Aglutinantes (como celulose ou um agente à base de cera) atuam como lubrificante e plastificante, melhorando drasticamente a durabilidade da pastilha e prevenindo rachaduras, especialmente em materiais quebradiços. No entanto, um aglutinante é um diluente. Ele reduz a concentração relativa do seu analito, o que pode ser problemático para a análise de elementos-traço. Se você usar um aglutinante, deve usá-lo consistentemente (por exemplo, precisamente 20% em peso) para todos os padrões e amostras desconhecidas para garantir que os resultados sejam comparáveis.

Pressão: Encontrando o Ponto Ideal

Mais pressão nem sempre é melhor. Embora seja necessária pressão suficiente para atingir a densidade, a pressão excessiva pode fazer com que certos materiais cristalinos fraturem ou aprisionem ar, levando ao capeamento e laminação. A pressão ideal depende do material e deve ser determinada empiricamente para produzir uma pastilha estável sem causar falha estrutural.

Um Checklist Prático para Seu Objetivo

Aplique esses princípios com base em suas necessidades analíticas específicas.

- Se o seu foco principal é a máxima precisão e análise de traços: Priorize a moagem extremamente fina (<50 mícrons) e evite aglutinantes, se possível. Use um ciclo de liberação lenta de pressão e verifique a densidade da pastilha.

- Se o seu foco principal é o alto rendimento para controle de processo: Padronize um tempo de moagem "bom o suficiente" e use uma proporção consistente de um agente aglutinante para garantir pastilhas robustas rapidamente.

- Se o seu foco principal é analisar materiais frágeis ou difíceis (por exemplo, cerâmicas, vidro): Um aglutinante não é opcional; é uma ferramenta necessária. Experimente o tipo e a porcentagem de aglutinante para obter uma pastilha durável e sem rachaduras.

Ao dominar esses princípios fundamentais de pressão, tamanho de partícula e distribuição, você transforma a preparação da amostra de uma fonte de erro em um pilar de análise confiável.

Tabela Resumo:

| Tipo de Defeito | Causa Raiz | Estratégia de Prevenção |

|---|---|---|

| Rachaduras e Laminação | Expansão rápida do ar ou estresse interno | Liberação lenta da pressão, homogeneizar o pó |

| Picadas na Superfície e Alta Porosidade | Partículas grandes ou irregulares | Moer para <75 mícrons para agrupamento compacto |

| Superfícies Irregulares ou Abobadadas | Distribuição inadequada do pó na matriz | Nivelar a camada de pó antes de prensar |

Obtenha pastilhas de FRX impecáveis com as máquinas de prensa de laboratório de precisão da KINTEK! Nossas prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas são projetadas para ajudá-lo a controlar a pressão, o tamanho das partículas e a distribuição sem esforço, garantindo pastilhas mecanicamente estáveis e homogêneas para uma análise precisa e reprodutível. Não deixe que os defeitos das pastilhas comprometam seus resultados – entre em contato conosco hoje para encontrar a solução perfeita para as necessidades do seu laboratório e eleve seu processo de preparação de amostras!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa de pelotas hidráulica de laboratório para prensa de laboratório XRF KBR FTIR

As pessoas também perguntam

- Qual faixa de pressão é recomendada para a preparação de pastilhas? Obtenha Pastilhas Perfeitas para Análise Precisa

- Que precauções de segurança devem ser tomadas ao operar uma prensa hidráulica de pastilhas? Garanta Operações de Laboratório Seguras e Eficientes

- Como uma prensa hidráulica auxilia na preparação de amostras para análise de FRX? Crie Pelotas Precisas e Homogêneas

- Quais são as vantagens das prensas automatizadas para a preparação de pastilhas de XRF? Aumente a Eficiência e a Precisão do Laboratório

- Qual é a importância do controle de pressão uniaxial para pastilhas de eletrólito sólido à base de bismuto? Aumente a precisão do laboratório