A resolução de problemas de formação irregular de pastilhas começa com duas variáveis fundamentais: distribuição da amostra e consistência da pressão. Se as suas pastilhas se estiverem a formar de forma irregular, deve primeiro verificar se a matéria-prima está distribuída de forma completamente uniforme dentro da matriz e se as faces do molde não estão danificadas; se a carga da amostra estiver correta, a falha reside frequentemente na incapacidade do sistema hidráulico de manter a força necessária devido a fugas ou bloqueios internos.

Obter pastilhas distintas e de alta qualidade raramente se resume a aplicar força; requer o equilíbrio de uma preparação precisa da amostra — especificamente homogeneidade e tamanho das partículas — com a integridade mecânica da prensa para garantir que a pressão é aplicada uniformemente e mantida constante.

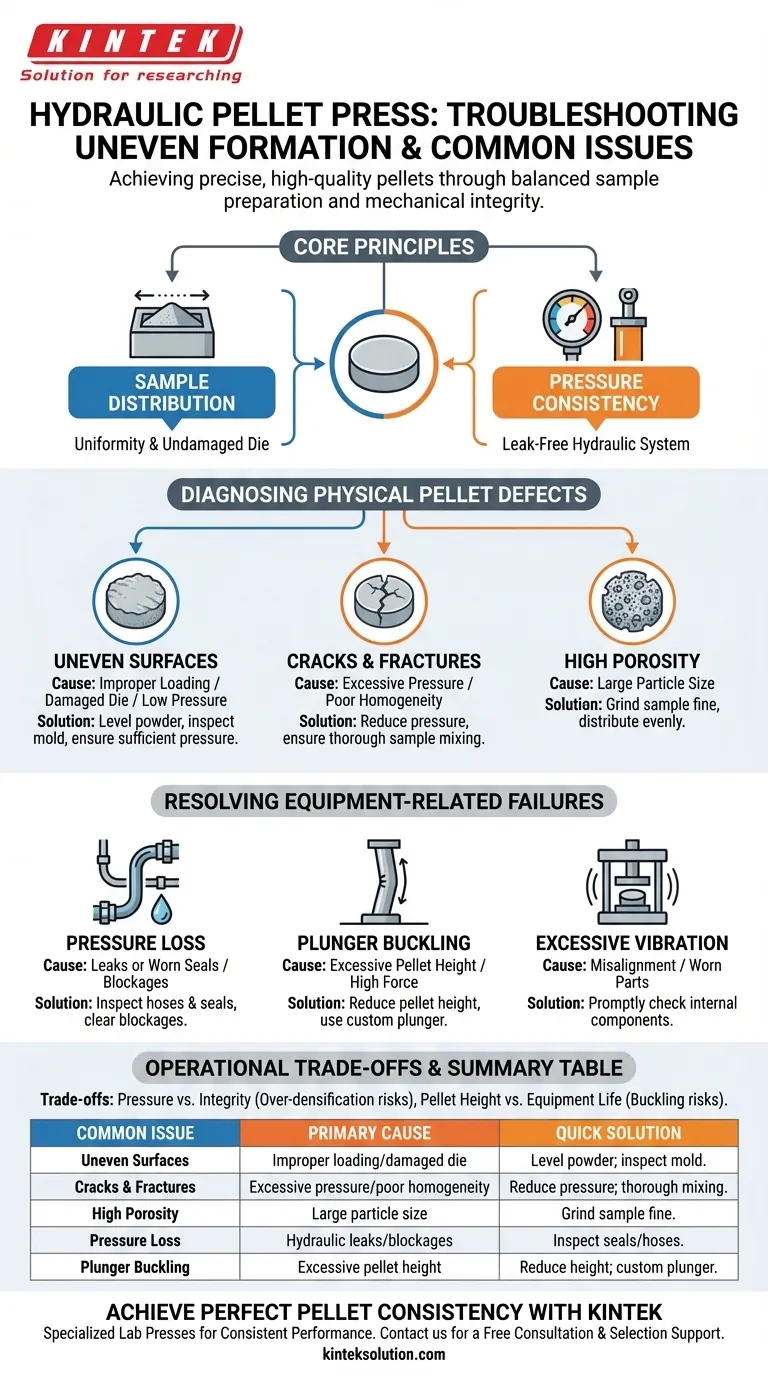

Diagnóstico de Defeitos Físicos nas Pastilhas

Abordar Superfícies e Compactação Irregulares

A causa mais comum de pastilhas irregulares é o carregamento inadequado da matéria-prima. Se o pó não for nivelado dentro da matriz antes da prensagem, a densidade resultante variará em toda a pastilha.

Verifique o estado do molde e da matriz. Um molde danificado ou riscado levará inevitavelmente a uma compactação irregular, independentemente de quão bem carregue a amostra.

Verifique se a pressão aplicada é suficiente. Se a pressão for demasiado baixa, as partículas não se ligarão eficazmente, deixando as superfícies ásperas e irregulares.

Prevenir Rachaduras e Fraturas

As rachaduras indicam tipicamente a aplicação de pressão excessiva. Embora seja necessária uma força elevada para a ligação, ultrapassar o limite do material introduz tensões internas que estilhaçam a pastilha após a libertação.

A homogeneidade da amostra é também crítica aqui. Se a amostra não estiver bem misturada, formar-se-ão regiões de densidade diferente, criando pontos fracos que levam a fraturas.

Reduzir a Alta Porosidade

Se as pastilhas parecerem demasiado porosas ou "soltas", o tamanho da partícula pode ser demasiado grande. Partículas grandes deixam espaços vazios significativos que a pressão por si só não consegue fechar.

Para resolver isto, moa a amostra até um pó mais fino antes da prensagem. Certifique-se de que este pó fino está uniformemente distribuído na matriz para maximizar o contacto partícula a partícula.

Resolução de Falhas Relacionadas com Equipamentos

Resolução de Problemas de Perda de Pressão Hidráulica

Se a prensa não conseguir atingir ou manter a pressão desejada, provavelmente tem um sistema hidráulico comprometido.

Inspecione a unidade quanto a fugas ou vedantes desgastados. Mesmo uma pequena fuga numa mangueira ou vedante impedirá que o sistema mantenha a carga estática necessária para a formação de pastilhas.

Verifique se há bloqueios nas linhas hidráulicas. Estes podem restringir o movimento do fluido, levando a leituras de pressão erráticas ou à incapacidade de gerar força.

Mitigar o Encurvamento do Êmbolo

As tensões de encurvamento ocorrem quando o êmbolo é sujeito a uma força elevada enquanto está demasiado estendido. Este é um risco comum ao prensar pastilhas com uma altura significativa.

Para evitar danos, reduza a altura da pastilha ou diminua a força aplicada. Se precisar de pastilhas mais altas, considere usar um êmbolo mais curto e feito à medida para reduzir a alavancagem e a tensão no componente.

Corrigir Vibração Excessiva

A vibração durante a operação é um sinal de aviso de problemas mecânicos internos. Geralmente sugere desalinhamento dos componentes da prensa ou peças móveis desgastadas.

Resolva isto prontamente. A operação contínua com vibração excessiva acelerará o desgaste da matriz e poderá danificar permanentemente o mecanismo hidráulico.

Compreender os Compromissos Operacionais

Pressão vs. Integridade

Existe um equilíbrio crítico entre densidade e integridade estrutural. Aplicar pressão máxima nem sempre é melhor. Embora uma pressão mais elevada reduza a porosidade, aumenta dramaticamente o risco de rachaduras (sobre-densificação) e pode danificar a matriz. Deve encontrar a "zona ideal" específica para o seu material.

Altura da Pastilha vs. Vida Útil do Equipamento

Produzir pastilhas mais altas permite mais análise de amostras, mas introduz riscos de encurvamento no êmbolo. Empurrar o equipamento para acomodar amostras maiores aumenta o stress mecânico. É frequentemente mais seguro e consistente prensar várias pastilhas mais finas do que uma alta.

Fazer a Escolha Certa para o Seu Objetivo

A resolução de problemas é um processo iterativo de ajuste de variáveis até que a saída se estabilize. Use o guia seguinte para priorizar os seus ajustes.

- Se o seu foco principal é a Uniformidade da Superfície: Priorize o carregamento meticuloso da amostra e inspecione as faces da matriz quanto a quaisquer riscos ou danos que possam transferir-se para a pastilha.

- Se o seu foco principal é a Resistência Estrutural (Sem Rachaduras): Reduza imediatamente a pressão aplicada e certifique-se de que a amostra bruta está perfeitamente homogeneizada antes do carregamento.

- Se o seu foco principal é a Longevidade do Equipamento: Reduza a altura da pastilha para minimizar o stress do êmbolo e realize inspeções regulares nas mangueiras e vedantes para detetar fugas precocemente.

A consistência na preparação da sua amostra é tão vital quanto a condição mecânica da sua prensa.

Tabela Resumo:

| Problema Comum | Causa Principal | Solução Rápida |

|---|---|---|

| Superfícies Irregulares | Carregamento inadequado da amostra ou matriz danificada | Nivelar o pó na matriz; inspecionar faces do molde |

| Rachaduras e Fraturas | Pressão excessiva ou má homogeneidade da amostra | Reduzir pressão; garantir mistura completa |

| Alta Porosidade | Tamanho de partícula grande | Moer amostra até um pó mais fino |

| Perda de Pressão | Fugas hidráulicas ou bloqueios | Inspecionar vedantes e mangueiras quanto a danos |

| Encurvamento do Êmbolo | Altura excessiva da pastilha | Reduzir altura da pastilha ou usar êmbolo personalizado |

Alcance a Consistência Perfeita de Pastilhas com a KINTEK

Luta com resultados não confiáveis? A sua pesquisa merece precisão. A KINTEK especializa-se em máquinas de prensagem de laboratório robustas e confiáveis, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer a pressão e o desempenho consistentes que o seu trabalho exige.

Os nossos especialistas podem ajudá-lo a selecionar a prensa certa para os seus materiais e aplicação específicos, garantindo que elimina problemas comuns como formação irregular e rachaduras.

Contacte-nos hoje para discutir as necessidades do seu laboratório e descobrir como as nossas soluções podem melhorar a sua produtividade e integridade de dados.

Obtenha uma Consulta Gratuita →

Guia Visual

Produtos relacionados

- Prensa hidráulica de laboratório para pellets Prensa hidráulica de laboratório

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa de pelotas hidráulica de laboratório para prensa de laboratório XRF KBR FTIR

As pessoas também perguntam

- Qual é o propósito de usar uma prensa hidráulica de laboratório para compactar o pó LATP em um pellet? Alcançar eletrólitos sólidos de alta densidade

- Qual é a função principal de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Obter Medições Precisas de Condutividade Iônica

- Qual é o principal objetivo de uma prensa hidráulica manual de laboratório para a preparação de pastilhas? Garantir a preparação precisa de amostras para XRF e FTIR

- Por que uma prensa hidráulica de laboratório de alta precisão é necessária para eletrólitos de espinélio de alta entropia? Otimizar a Síntese

- Qual é a importância do controle de pressão uniaxial para pastilhas de eletrólito sólido à base de bismuto? Aumente a precisão do laboratório