É um cenário frustrantemente comum na ciência dos materiais: após semanas de trabalho meticuloso, seu novo componente de alto desempenho está pronto. Ele parece perfeito. Mas quando você o testa, ele se estilhaça catastroficamente, muito abaixo de sua resistência teórica. Você testa outra amostra; esta aguenta, mas mal.

Seus dados são inconsistentes, sua confiança é abalada e você fica se perguntando: foi o lote de pó? A temperatura de sinterização? Ou algo mais? Você está de volta ao ponto de partida, e o prazo do projeto está se aproximando.

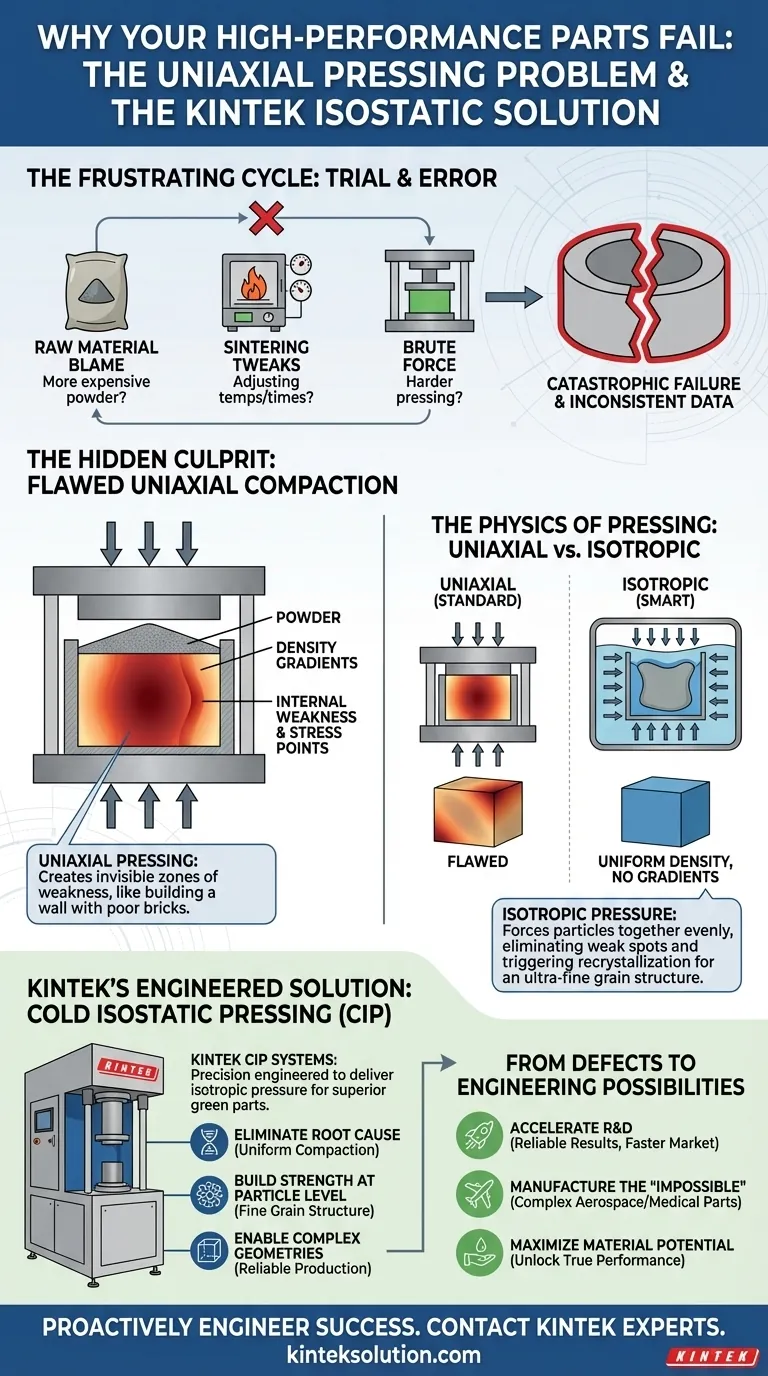

O Ciclo Frustrante de Tentativa e Erro

Se isso soa familiar, você não está sozinho. Ao enfrentar propriedades mecânicas inconsistentes, os laboratórios normalmente recorrem a um roteiro familiar:

- Culpar a Matéria-Prima: Você questiona a qualidade do seu pó e pede um novo lote, mais caro, na esperança de que isso resolva o problema.

- Ajustar o Processo de Sinterização: Você gasta dias ou semanas ajustando as temperaturas do forno, as taxas de aquecimento e os tempos de permanência, executando dezenas de ciclos para encontrar uma janela mágica.

- Aplicar Mais Força Bruta: Você aumenta a pressão em sua prensa uniaxial padrão, assumindo que mais forte é melhor.

Esses esforços não são apenas demorados; eles têm sérias consequências comerciais. Cada teste falho consome matérias-primas e energia caras. Os cronogramas do projeto são atrasados, minando a confiança da gerência ou dos clientes. Mais criticamente, se a causa raiz não for encontrada, você corre o risco de enviar um produto com fraquezas ocultas e imprevisíveis.

A questão central dessas abordagens é que todas são tentativas de corrigir um problema no final do processo, quando o dano crítico já foi feito.

O Culpado Oculto: Uma Falha Incorporada Desde o Início

O desempenho não confiável de seus componentes muitas vezes não tem nada a ver com a qualidade do seu pó ou com suas habilidades de sinterização. O verdadeiro culpado é uma falha oculta introduzida na primeira etapa da fabricação: a compactação do pó.

A maioria das prensas de laboratório padrão são uniaxiais, o que significa que aplicam força de uma ou duas direções (superior e inferior). Imagine pressionar um punhado de neve solta entre as palmas das mãos. O centro se torna uma bola de gelo densa, mas a neve nas bordas fica solta e fraca.

É exatamente isso que acontece dentro de uma prensa uniaxial. O pó diretamente sob o êmbolo da prensa é fortemente compactado, enquanto o pó perto das paredes da matriz não é. Isso cria gradientes de densidade — zonas internas invisíveis de fraqueza e estresse. Nenhuma quantidade de sinterização subsequente pode curar completamente essas falhas estruturais fundamentais. Você está tentando construir uma parede forte com tijolos mal feitos.

A Física da Prensagem: Uniaxial vs. Isotrópica

A solução não é prensar *mais forte*, mas prensar *com mais inteligência*.

A chave é aplicar pressão uniformemente de todas as direções simultaneamente. Isso é chamado de pressão isotrópica. Pense na imensa e uniforme pressão no fundo do oceano. Ela não achata os objetos; ela os comprime igualmente de todos os ângulos.

Em um contexto de materiais, a pressão isotrópica força as partículas de pó umas contra as outras com perfeita uniformidade. Isso faz duas coisas críticas:

- Elimina gradientes de densidade. A peça inteira, não importa quão complexa seja sua forma, tem a mesma densidade consistente. Não há pontos fracos embutidos.

- Desencadeia a recristalização. A energia intensa e uniforme cria uma nova microestrutura de grãos ultrafinos em todo o material. Grãos finos são a base da resistência do material, pois criam mais limites que resistem à formação e propagação de rachaduras.

Essa compreensão da causa raiz muda a pergunta de "Como podemos consertar nossas peças falhas?" para "Como podemos compactar as peças corretamente em primeiro lugar?".

Resolvendo o Problema Raiz: A Lógica da Prensagem Isostática

Para alcançar essa compactação ideal e uniforme, você precisa de uma ferramenta projetada especificamente para fornecer pressão isotrópica. Este é o princípio exato por trás da Prensagem Isostática a Frio (CIP).

Em um sistema CIP, o pó é colocado em um molde flexível, que é então submerso em um fluido. Este fluido é pressurizado, transmitindo essa pressão perfeitamente e uniformemente a todas as superfícies do molde. O resultado é uma peça pré-sinterizada ("verde") que é uniformemente densa, livre de tensões internas e já possui uma microestrutura superior de grãos finos.

KINTEK: A Solução Projetada para Compactação Uniforme

As máquinas de prensa de laboratório da KINTEK, especialmente nossas Prensas Isostáticas a Frio, não são apenas mais um equipamento; elas são a personificação dessa solução. Elas foram projetadas desde o início para abordar a física fundamental da compactação de pó.

Enquanto uma prensa tradicional luta contra a física, uma prensa isostática KINTEK trabalha com ela. Nossos sistemas fornecem o controle de pressão preciso e uniforme necessário para:

- Eliminar Diretamente a Causa Raiz: Ao garantir a pressão isotrópica, nossas prensas evitam a formação de gradientes de densidade e tensões internas desde o início.

- Incorporar Resistência no Nível da Partícula: Elas criam as condições ideais para formar a microestrutura homogênea e de grãos finos que é diretamente responsável pela resistência, tenacidade e confiabilidade superiores.

- Permitir Geometrias Complexas: Como a pressão é uniforme, você pode produzir de forma confiável formas complexas que são impossíveis de criar com prensagem uniaxial sem introduzir pontos fracos críticos.

Nossas prensas são projetadas não como uma ferramenta de força bruta, mas como um instrumento de precisão para lhe dar controle sobre os próprios blocos de construção do desempenho do seu material.

De Prevenir Defeitos a Projetar Novas Possibilidades

Uma vez que você elimina a compactação inconsistente como uma variável, você passa da resolução reativa de problemas para o projeto proativo de materiais. Em vez de gastar seu tempo diagnosticando falhas, você pode se concentrar em expandir os limites do que é possível.

Com as peças verdes previsíveis e superiores produzidas por uma prensa isostática KINTEK, você pode:

- Acelerar Ciclos de P&D: Pare de perseguir fantasmas em seu processo. Obtenha resultados confiáveis e repetíveis que permitem tomar decisões com confiança e trazer novos materiais para o mercado mais rapidamente.

- Fabricar o "Impossível": Crie de forma confiável componentes complexos para indústrias exigentes como aeroespacial, implantes médicos e defesa, onde a resistência uniforme é inegociável.

- Maximizar o Potencial do Material: Desbloqueie o verdadeiro desempenho de seus pós avançados, sabendo que a resistência da peça final é um reflexo fiel da qualidade do seu material, não uma vítima de um processo falho.

Você não está mais apenas evitando o fracasso; você está projetando proativamente o sucesso desde o nível das partículas.

Pare de lutar contra resultados inconsistentes e desbloqueie o verdadeiro potencial de seus materiais. Se você está cansado do ciclo de tentativa e erro e está pronto para abordar a causa raiz da falha do componente, nossa equipe está aqui para ajudar. Podemos guiá-lo sobre como uma prensa isostática poderia revolucionar seu fluxo de trabalho e ajudá-lo a atingir seus objetivos de projeto mais ambiciosos. Vamos discutir seus desafios específicos de materiais e como nossas soluções projetadas com precisão podem fornecer uma vantagem definitiva. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

Artigos relacionados

- Como a prensagem isostática a quente optimiza o desempenho dos materiais para aplicações industriais

- Para Além da Força Bruta: A Física Elegante da Prensagem Isostática a Frio

- Alavancagem em Miniatura: A Física e a Psicologia da Prensa Compacta de Laboratório

- A Física da Consistência: Como as Prensas Hidráulicas Superam o Erro Humano

- Como a prensagem isostática a quente transforma a produção de alto desempenho