A prensagem isostática é uma pedra angular no fabrico moderno, oferecendo uma uniformidade sem paralelo na densidade do material que se traduz diretamente num melhor desempenho em aplicações aeroespaciais, médicas e industriais. Ao contrário dos métodos uniaxiais tradicionais, esta tecnologia elimina os pontos fracos e reduz os custos de pós-processamento - vantagens fundamentais que iremos explorar em pormenor.

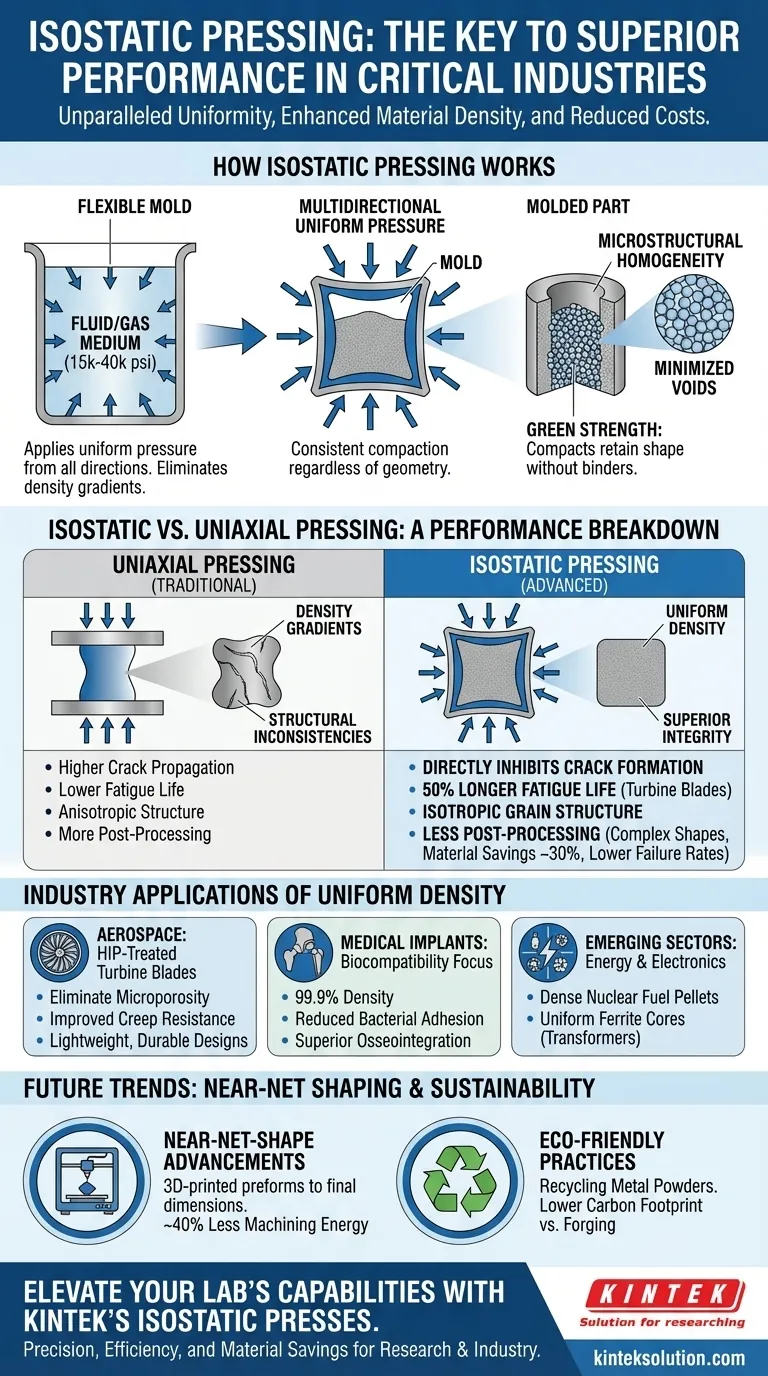

Como funciona a prensagem isostática

Dinâmica de Fluidos e Compactação Multidirecional

A prensagem isostática aplica uma pressão uniforme de todas as direcções utilizando meios líquidos ou gasosos, assegurando uma compactação consistente independentemente da geometria de uma peça. Esta abordagem multidirecional elimina os gradientes de densidade comuns na prensagem uniaxial, em que a força aplicada ao longo de um único eixo pode levar a inconsistências estruturais.

Mecanismo chave:

- Um molde flexível encapsula o material em pó.

- A pressão hidrostática (normalmente 15.000-40.000 psi) comprime as partículas uniformemente.

- A ausência de fricção na parede do molde evita variações de densidade.

Ciência dos materiais: Do pó à estrutura densa

O processo transforma os pós soltos em componentes quase em forma de rede com:

- Homogeneidade microestrutural: As partículas unem-se uniformemente, minimizando os espaços vazios.

-

Resistência verde: Os compactos mantêm a forma sem aglutinantes, reduzindo as distorções de sinterização.

A investigação mostra que este método é ideal para ligas frágeis e pós finos, que frequentemente fracturam sob força uniaxial.

Prensagem isostática vs. uniaxial: Uma análise de desempenho

Integridade estrutural: Resistência à propagação de fissuras

A densidade uniforme da prensagem isostática inibe diretamente a formação de fissuras. Em lâminas de turbina, por exemplo, as superligas tratadas com HIP apresentam

- 50% mais tempo de vida à fadiga em comparação com as suas congéneres submetidas a prensagem uniaxial.

- Estrutura de grão isotrópica crucial para suportar tensões multidireccionais.

Implicações em termos de custos da redução do pós-processamento

- Formas complexas: Elimina a maquinação de caraterísticas como canais internos.

- Poupança de material: A modelação quase líquida reduz o desperdício em cerca de 30% nos componentes aeroespaciais.

- Taxas de falha mais baixas: Os implantes médicos apresentam menos defeitos pós-sinterização devido ao encolhimento uniforme.

Aplicações industriais da densidade uniforme

Aeroespacial: Lâminas de turbina com homogeneidade microestrutural

A prensagem isostática a quente (HIP) garante que as lâminas de turbina resistam a temperaturas extremas ao:

- Eliminando a microporosidade que enfraquece a resistência à fluência.

- Permite designs leves sem sacrificar a durabilidade.

Implantes médicos: Eliminação de pontos fracos para biocompatibilidade

Os implantes de titânio processados com HIP demonstram:

- 99,9% de densidade reduzindo os riscos de adesão bacteriana.

- Osseointegração superior devido à porosidade consistente da superfície.

Sectores emergentes:

- Energia: Pastilhas de combustível densas para reactores nucleares.

- Eletrónica: Núcleos uniformes de ferrite em transformadores.

Tendências futuras: Formação de redes próximas e sustentabilidade

-

Avanços na conformação de redes próximas:

- Pré-formas impressas em 3D pressionadas isostaticamente até às dimensões finais.

- Reduz a energia de maquinação em ~40% em peças automóveis.

-

Práticas amigas do ambiente:

- Reciclagem de pós metálicos sem comprometer a densidade.

- Menor pegada de carbono em comparação com o forjamento tradicional.

Aumente as capacidades do seu laboratório com as prensas isostáticas da KINTEK -concebidas para proporcionar precisão, eficiência e poupança de material para aplicações industriais e de investigação. Descubra como as nossas soluções podem otimizar os seus processos de fabrico de alto desempenho.

Guia Visual

Produtos relacionados

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática quente para investigação de baterias de estado sólido Prensa isostática quente

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

Artigos relacionados

- Para Além da Força Bruta: A Física Elegante da Prensagem Isostática a Frio

- Fechando a Lacuna: Como a Prensagem a Quente Elimina o Vazio em Materiais Avançados

- A Pressão pela Perfeição: Como a Prensagem Isostática a Quente Alcança Integridade Absoluta do Material

- O Inimigo Interior: Como a Prensagem Isostática a Quente Forja a Integridade Perfeita do Material

- A Tirania do Vazio: Como a Prensagem a Quente Cria Materiais Quase Perfeitos