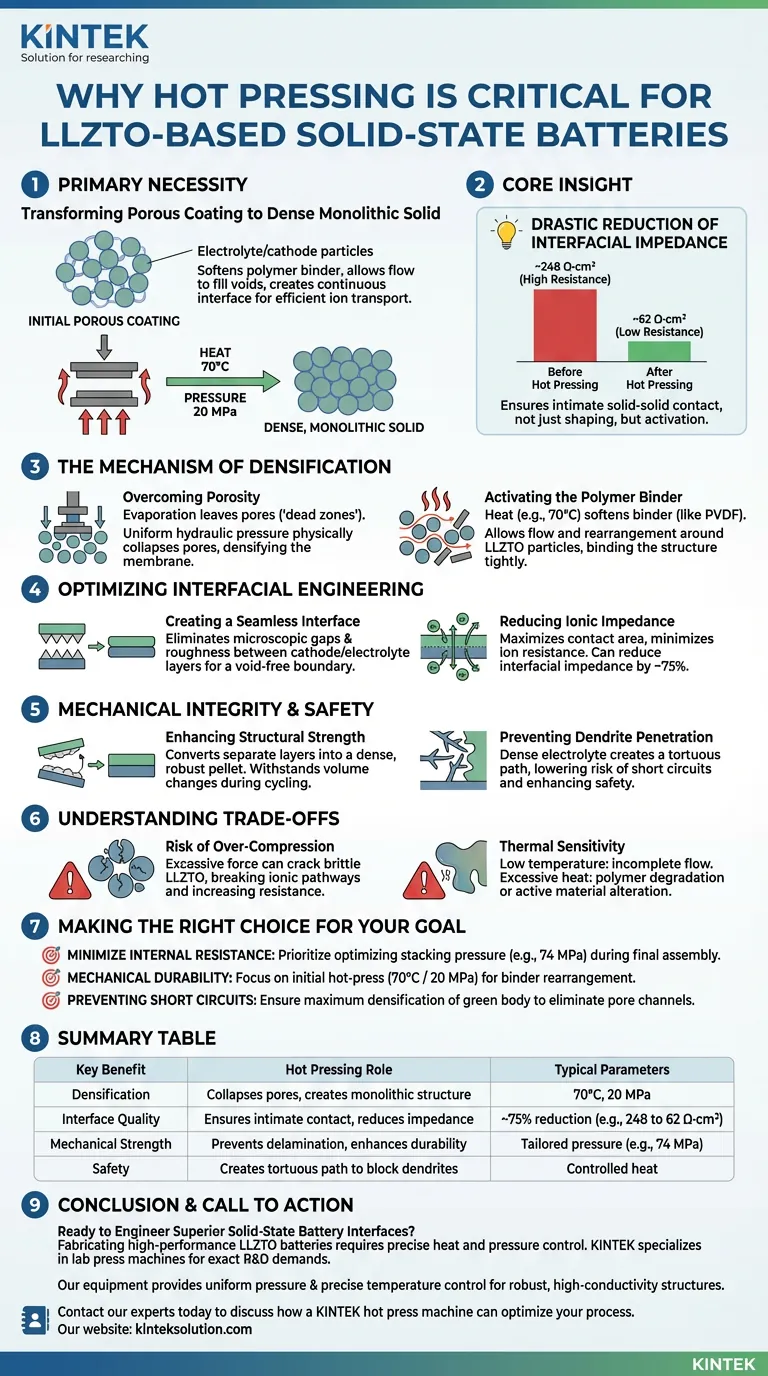

A principal necessidade de usar uma prensa quente neste contexto é transformar um revestimento solto e poroso em um sólido denso e monolítico através da aplicação simultânea de calor e força mecânica. Ao aplicar condições específicas — como 70°C e 20 MPa — você amolece o ligante polimérico dentro do compósito, permitindo que ele flua e preencha os vazios microscópicos deixados pela evaporação do solvente. Isso cria uma interface contínua e sem vazios, essencial para o transporte eficiente de íons.

Insight Principal: O desempenho das baterias de estado sólido é frequentemente limitado pela alta resistência nas interfaces sólido-sólido. A prensagem a quente não é apenas uma etapa de modelagem; é um processo de ativação crítico que reduz drasticamente a impedância interfacial (por exemplo, de ~248 Ω·cm² para ~62 Ω·cm²) garantindo um contato físico íntimo entre o cátodo e o eletrólito sólido.

O Mecanismo de Densificação

Superando a Porosidade

Quando um compósito de eletrólito/cátodo é inicialmente revestido, a evaporação dos solventes deixa para trás grandes poros e uma estrutura relativamente solta.

Sem tratamento, essa porosidade cria "zonas mortas" onde os íons não podem viajar.

Uma prensa quente utiliza um mecanismo hidráulico para aplicar pressão uniforme, colapsando fisicamente esses poros e densificando a membrana.

Ativando o Ligante Polimérico

Em eletrólitos compósitos de LLZTO/PVDF, a aplicação de calor é tão crítica quanto a pressão.

O calor (geralmente em torno de 70°C) amolece o ligante polimérico (como o PVDF).

Esse amolecimento induzido permite que o polímero flua e se reorganize em torno dos preenchedores cerâmicos rígidos de LLZTO, ligando firmemente a estrutura em uma unidade coesa.

Otimizando a Engenharia Interfacial

Criando uma Interface Contínua

A interface "sólido-sólido" é o ponto mais vulnerável em uma bateria de estado sólido.

Ao contrário dos eletrólitos líquidos que umedecem as superfícies naturalmente, as camadas sólidas exigem força para alcançar o contato.

A prensagem a quente elimina as lacunas microscópicas e a rugosidade superficial entre as camadas do cátodo e do eletrólito, criando uma fronteira contínua e sem vazios.

Reduzindo a Impedância Iônica

A eliminação das lacunas físicas tem uma correlação direta com o desempenho eletroquímico.

Ao maximizar a área de contato entre as partículas, você minimiza a resistência que os íons enfrentam ao se mover entre as camadas.

Referências indicam que essa otimização pode reduzir a impedância interfacial em aproximadamente 75%, o que é um pré-requisito para alcançar capacidade de alta taxa e estabilidade de ciclo.

Integridade Mecânica e Segurança

Aumentando a Resistência Estrutural

Uma estrutura compósita solta é mecanicamente fraca e propensa à delaminação durante a ciclagem da bateria.

O processo de prensagem a quente converte as camadas separadas em um pastilho fisicamente denso, em duas camadas ou monolítico.

Essa maior resistência mecânica é vital para suportar as mudanças de volume que ocorrem durante o carregamento e descarregamento.

Prevenindo a Penetração de Dendritos

Alta densidade é um mecanismo de defesa contra falhas.

Um corpo de eletrólito mais denso, obtido através de prensagem adequada (e possivelmente sinterização subsequente para corpos verdes), cria um caminho tortuoso que é difícil para os dendritos de lítio penetrarem.

Isso reduz significativamente o risco de curtos-circuitos, aumentando o perfil geral de segurança da bateria.

Entendendo os Compromissos

O Risco de Compressão Excessiva

Embora alta pressão (até 380 MPa em cenários de prensagem a frio) reduza os vazios, força excessiva pode danificar os materiais.

Aplicar muita pressão a uma cerâmica quebradiça como o LLZTO pode causar rachaduras ou pulverização das partículas.

Esse dano estrutural quebra efetivamente os caminhos iônicos que você está tentando criar, levando a um aumento da resistência em vez de uma diminuição.

Sensibilidade Térmica

A temperatura deve ser precisamente controlada para corresponder às propriedades do ligante.

Se a temperatura for muito baixa, o ligante não fluirá o suficiente para preencher os vazios.

Inversamente, calor excessivo poderia degradar o componente polimérico ou alterar a estrutura do material ativo do cátodo antes mesmo que a bateria seja ciclada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu estágio de prensagem a quente, você deve adaptar os parâmetros à sua composição de material específica.

- Se o seu foco principal é minimizar a resistência interna: Priorize a otimização da "pressão de empilhamento" (cerca de 74 MPa) durante a montagem final para garantir o contato sólido-sólido mais íntimo possível.

- Se o seu foco principal é a durabilidade mecânica: Concentre-se na prensagem a quente inicial da membrana compósita (70°C / 20 MPa) para garantir que o ligante polimérico tenha se reorganizado completamente para fixar as partículas de LLZTO no lugar.

- Se o seu foco principal é prevenir curtos-circuitos: Garanta a máxima densificação do corpo verde antes da sinterização para eliminar os canais de poros que facilitam o crescimento de dendritos.

O sucesso na fabricação de baterias à base de LLZTO depende de ver a prensa quente não como uma ferramenta de fabricação, mas como um instrumento preciso para engenharia de interfaces.

Tabela Resumo:

| Benefício Chave | Papel da Prensagem a Quente | Parâmetros Típicos |

|---|---|---|

| Densificação | Colapsa poros, cria estrutura monolítica | 70°C, 20 MPa |

| Qualidade da Interface | Garante contato íntimo, reduz impedância | Redução de ~75% (por exemplo, 248 a 62 Ω·cm²) |

| Resistência Mecânica | Previne delaminação, aumenta durabilidade | Pressão adaptada (por exemplo, 74 MPa para montagem) |

| Segurança | Cria caminho tortuoso para bloquear dendritos | Calor controlado para evitar degradação do material |

Pronto para Projetar Interfaces Superiores de Baterias de Estado Sólido?

A fabricação de baterias à base de LLZTO de alto desempenho requer controle preciso de calor e pressão para alcançar as interfaces densas e de baixa impedância críticas para o sucesso. A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas, isostáticas e aquecidas, projetadas para atender às exigências rigorosas de pesquisa e desenvolvimento de laboratório.

Nosso equipamento fornece a pressão uniforme e o controle preciso de temperatura necessários para transformar seus compósitos de eletrólito/cátodo em estruturas robustas e de alta condutividade, ajudando você a superar os desafios das interfaces sólido-sólido.

Entre em contato com nossos especialistas hoje mesmo para discutir como uma prensa quente KINTEK pode otimizar seu processo de fabricação de baterias de estado sólido e acelerar sua pesquisa.

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Máquina de prensa hidráulica aquecida manual dividida para laboratório com placas quentes

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

As pessoas também perguntam

- Por que uma prensa hidráulica aquecida é essencial para o Processo de Sinterização a Frio (CSP)? Sincroniza Pressão & Calor para Densificação a Baixa Temperatura

- Qual é o papel de uma prensa hidráulica com capacidade de aquecimento na construção da interface para células simétricas de Li/LLZO/Li? Permite a montagem perfeita de baterias de estado sólido

- Por que uma prensa hidráulica aquecida é considerada uma ferramenta crítica em ambientes de pesquisa e produção? Desbloqueie Precisão e Eficiência no Processamento de Materiais

- Quais aplicações industriais uma prensa hidráulica aquecida tem além dos laboratórios? Impulsionando a Manufatura da Aeroespacial aos Bens de Consumo

- Qual é o papel de uma prensa hidráulica aquecida na compactação de pós? Obtenha Controle Preciso de Material para Laboratórios