Na sua essência Na prensagem a quente, é utilizado um ambiente de vácuo para proteger o material da degradação química a altas temperaturas.Ao remover gases reactivos como o oxigénio, o azoto e o vapor de água da câmara, o vácuo assegura a preservação da pureza química do material, permitindo a formação de um produto final denso e de elevada integridade.

O calor extremo do processo de prensagem a quente (frequentemente superior a 1000°C) torna os materiais altamente susceptíveis a reacções químicas com o ar.O vácuo não é apenas uma precaução; é um mecanismo de controlo fundamental que impede que a contaminação atmosférica comprometa a estrutura e as propriedades finais do material.

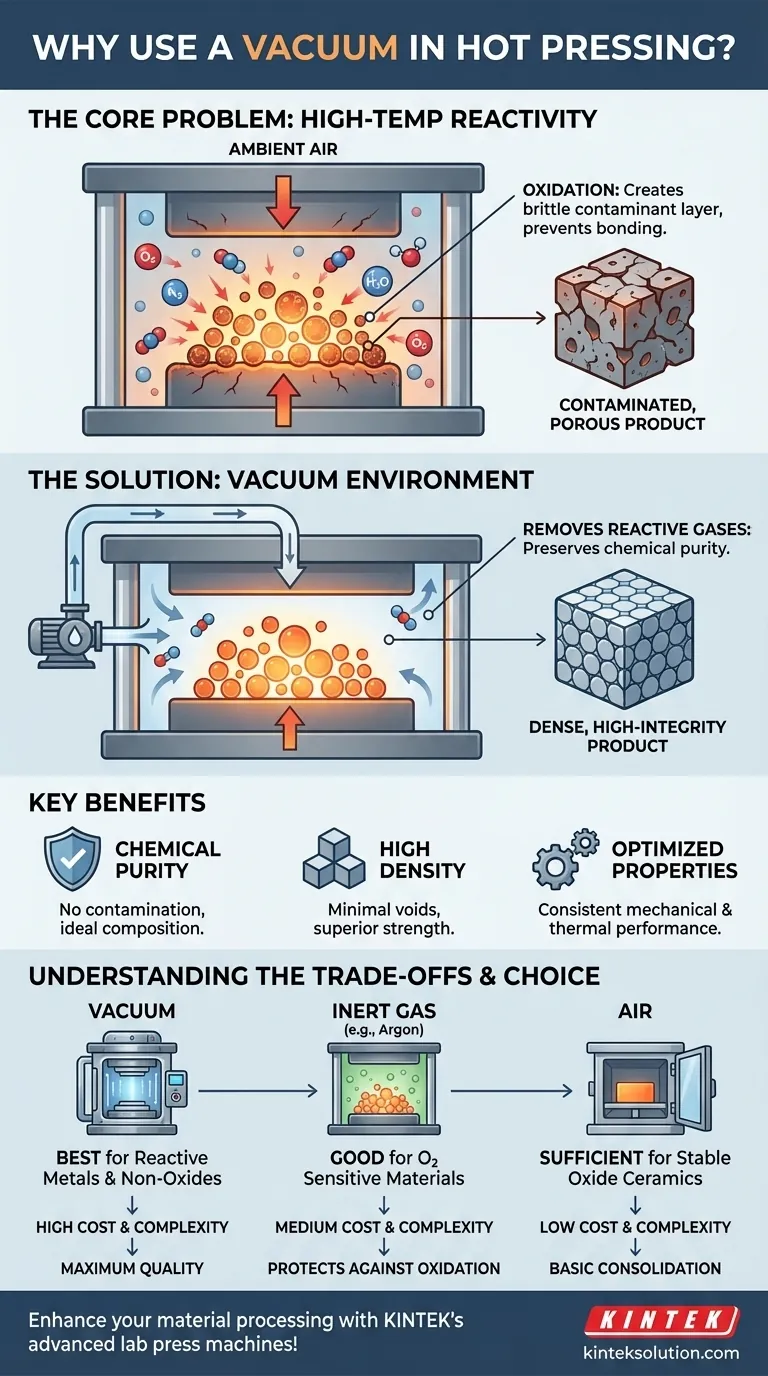

O problema central:Reatividade a altas temperaturas

A prensagem a quente combina calor e pressão intensos para forçar as partículas de material a ligarem-se e a densificarem-se.No entanto, este mesmo calor que permite a consolidação também acelera drasticamente as reacções químicas indesejadas.

Compreender a oxidação

A temperaturas entre 1000°C e 2000°C, a maioria dos materiais - especialmente metais, ligas e cerâmicas sem óxido - torna-se altamente reactiva.Se estiver presente, o oxigénio do ar liga-se rapidamente à superfície do material.

Este processo, conhecido como oxidação altera fundamentalmente a composição química das superfícies das partículas, criando camadas de óxido quebradiças e frequentemente fracas.

O Impacto da Contaminação

A oxidação impede o contacto limpo e direto entre as partículas de material que é necessário para uma sinterização eficaz.Em vez de se ligarem umas às outras, as partículas são separadas por uma camada contaminante.

Isto leva a um produto final com menor densidade mais elevada porosidade e propriedades mecânicas gravemente comprometidas, como a resistência e a tenacidade.O ar também contém nitrogénio e humidade, que podem formar nitretos e hidretos igualmente indesejáveis.

Como é que o vácuo protege a integridade do material

Ao remover a atmosfera da câmara de processamento, o vácuo resolve diretamente o problema da reatividade a altas temperaturas.Este ambiente controlado é fundamental para atingir os objectivos do processo de prensagem a quente.

Preservação da pureza química

O vácuo assegura que os únicos elementos presentes durante a consolidação são os do material inicial.Isto é crucial para a produção de componentes de elevada pureza, onde mesmo quantidades vestigiais de óxidos ou nitretos são inaceitáveis.

Permitir uma sinterização eficaz

A sinterização é o processo em que as partículas se fundem sob calor e pressão.Para que isto ocorra, as superfícies das partículas devem estar limpas.O vácuo proporciona este ambiente limpo, permitindo que as partículas se liguem diretamente e formem uma estrutura densa, estrutura policristalina com o mínimo de vazios.

Atingir as propriedades pretendidas

Ao evitar reacções químicas secundárias indesejadas, o vácuo assegura que a peça final mantém a composição química e a microestrutura pretendidas.Isto permite que o material atinja as suas propriedades propriedades mecânicas, térmicas e eléctricas com elevada consistência e fiabilidade.

Compreender as vantagens e desvantagens

Embora poderoso, um ambiente de vácuo não é a escolha padrão para todas as aplicações de prensagem a quente.A decisão envolve o equilíbrio entre os requisitos de material, a complexidade operacional e o custo.

Custo e complexidade

Os sistemas de vácuo acrescentam custos e complexidade significativos a uma prensa a quente.Requerem bombas, vedantes e sistemas de controlo especializados, o que aumenta o investimento inicial e a manutenção contínua.O processo de obtenção de vácuo também aumenta o tempo total do ciclo.

Quando uma atmosfera inerte é suficiente

Para muitos materiais, o objetivo principal é simplesmente evitar a oxidação.Nestes casos, a purga da câmara e o seu enchimento com um gás inerte como o árgon, pode ser uma solução mais económica.O gás inerte desloca o oxigénio reativo sem a necessidade de um sistema de alto vácuo dispendioso.

Quando não é necessária uma atmosfera especial

Alguns materiais, como as cerâmicas de óxido (como a alumina ou a zircónia), já se encontram num estado estável e oxidado.Para estes materiais, a prensagem a quente em ar ambiente é muitas vezes perfeitamente aceitável, uma vez que existe pouco risco de reacções químicas prejudiciais adicionais.

Fazer a escolha certa para o seu objetivo

A escolha do ambiente de processamento é ditada inteiramente pela natureza do seu material e pela qualidade desejada do componente final.

- Se o seu foco principal é o processamento de metais reactivos, cerâmicas sem óxidos ou compósitos avançados: Um ambiente de alto vácuo não é negociável para evitar a degradação e atingir o desempenho pretendido.

- Se o seu principal objetivo é a produção rentável de materiais sensíveis ao oxigénio, mas não a outros gases: Uma atmosfera de gás inerte proporciona uma excelente proteção contra a oxidação a um custo inferior ao de um vácuo total.

- Se o seu objetivo principal é a consolidação de cerâmicas de óxido estáveis: O processamento em ar ambiente é frequentemente a abordagem mais prática e económica.

Em última análise, o controlo da atmosfera é tão importante como o controlo da temperatura e da pressão para alcançar um resultado positivo.

Tabela de resumo:

| Aspeto | Pontos-chave |

|---|---|

| Problema central | As altas temperaturas causam a reatividade do material com o ar, levando à oxidação, nitretos e hidretos. |

| Solução de vácuo | Remove gases reactivos (oxigénio, azoto, vapor de água) para preservar a pureza química e permitir uma sinterização eficaz. |

| Vantagens | Obtém alta densidade, porosidade mínima e propriedades mecânicas, térmicas e eléctricas superiores. |

| Compensações | Custo e complexidade mais elevados; o gás inerte ou o ar podem ser suficientes para materiais menos sensíveis, como as cerâmicas de óxido. |

Melhore o seu processamento de materiais com as prensas de laboratório avançadas da KINTEK! Quer esteja a trabalhar com metais reactivos, cerâmicas não óxidas ou compósitos, as nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas proporcionam ambientes de vácuo precisos para resultados sem contaminação.Obtenha densidade e desempenho superiores no seu laboratório- contacte-nos hoje para discutir as suas necessidades específicas e descobrir como a KINTEK pode otimizar os seus processos de prensagem a quente!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Qual é o papel de uma prensa hidráulica com capacidade de aquecimento na construção da interface para células simétricas de Li/LLZO/Li? Permite a montagem perfeita de baterias de estado sólido

- Qual é o papel específico da pressão de 2 toneladas na prensagem a quente de separadores de PVDF? Garante a integridade microestrutural para a segurança da bateria

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Qual é o papel de uma prensa hidráulica aquecida na compactação de pós? Obtenha Controle Preciso de Material para Laboratórios

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?