Em resumo, a Prensagem Isostática a Frio (CIP) é altamente eficaz para consolidar uma vasta gama de pós cerâmicos avançados. Os exemplos mais comuns incluem materiais de alto desempenho como nitreto de silício, carbeto de silício, nitreto de boro, carbeto de boro, borato de titânio e espinélio. Este processo não se limita a estes, mas é amplamente aplicável a praticamente qualquer pó cerâmico.

A chave não é uma lista restritiva de cerâmicas compatíveis, mas sim entender que o CIP é o método preferido para qualquer pó cerâmico quando o objetivo é criar um componente grande ou complexo com densidade altamente uniforme, defeitos internos mínimos e encolhimento previsível durante a sinterização final.

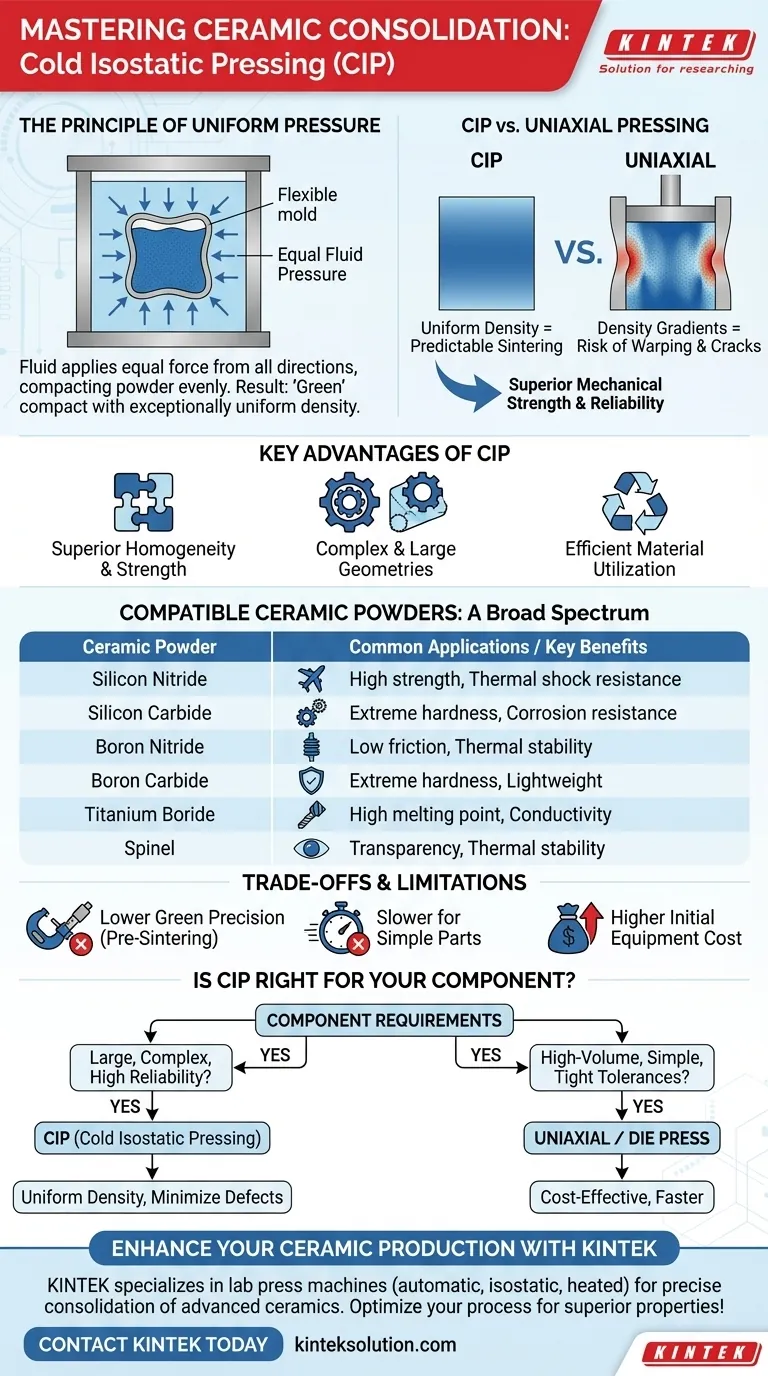

Por Que o CIP é um Processo Fundamental para Cerâmicas Avançadas

Para entender por que o CIP é tão versátil, você deve observar seu princípio fundamental. Trata-se menos do material específico e mais do desafio físico de compactar um pó uniformemente.

O Princípio da Pressão Uniforme

A Prensagem Isostática a Frio funciona colocando o pó cerâmico em um molde flexível e selado (geralmente de borracha ou uretano). Este molde é então submerso em um fluido, que é pressurizado para exercer força igual de todas as direções.

Isto é fundamentalmente diferente da prensagem uniaxial, onde a pressão é aplicada a partir de apenas uma ou duas direções, como um pistão em um cilindro. Esta pressão de cima para baixo pode criar variações significativas de densidade dentro de uma peça.

O Objetivo: Densidade Verde Uniforme

A peça que sai do processo CIP é chamada de compactado "verde". Ela tem a consistência de giz, mas é forte o suficiente para ser manuseada e usinada.

O resultado mais importante do CIP é sua capacidade de produzir uma peça verde com densidade excepcionalmente uniforme. Todas as partículas do pó são pressionadas com a mesma força, independentemente de sua posição no componente.

Impacto na Sinterização e Propriedades Finais

Esta densidade verde uniforme é crítica para a próxima etapa: a sinterização, onde a peça é aquecida a altas temperaturas para fundir as partículas em um objeto sólido e denso.

Como a peça verde é tão homogênea, ela encolhe de forma previsível e uniforme durante a sinterização. Isso reduz drasticamente o risco de empenamento, rachaduras ou vazios internos, resultando em um componente cerâmico final com resistência mecânica e confiabilidade superiores.

Principais Vantagens de Usar CIP para Cerâmicas

A escolha do CIP em detrimento de outros métodos oferece várias vantagens distintas, especialmente para aplicações exigentes nas indústrias aeroespacial, médica e automotiva.

Homogeneidade e Resistência Superiores

A eliminação de gradientes de densidade é o benefício central do CIP. Esses gradientes, comuns em peças prensadas uniaxialmente, criam estresse interno e atuam como pontos de partida para fraturas. As peças CIP são uniformemente fortes em toda a sua estrutura.

Geometrias Complexas e Grandes

Como o pó é contido em um molde flexível, o CIP pode produzir formas que são impossíveis com moldes de metal rígidos. Isso inclui peças com rebaixos, cavidades internas intrincadas ou grandes proporções de aspecto (como tubos ou hastes longas). É um método preferido para peças muito grandes para prensas convencionais.

Utilização Eficiente do Material

O CIP é um processo de formato quase final, o que significa que a peça verde está muito próxima das dimensões finais. Isso permite usinagem mínima e reduz o desperdício de pós cerâmicos avançados caros. A resistência verde da peça também facilita o manuseio e a usinagem antes da etapa de sinterização, que consome muita energia.

Entendendo as Compensações e Limitações

Embora poderoso, o CIP não é a solução para todos os cenários. Entender suas limitações é crucial para tomar uma decisão informada.

Menor Precisão Dimensional (Pré-Sinterização)

O mesmo molde flexível que permite formas complexas não proporciona o controle dimensional nítido de um molde rígido. Embora o encolhimento seja previsível, as tolerâncias da peça verde inicial não são tão rigorosas. Frequentemente, é necessária usinagem pós-sinterização para superfícies de alta precisão.

Tempos de Ciclo Mais Lentos para Peças Simples

Para formas pequenas e simples, como ladrilhos ou discos, a prensagem uniaxial é significativamente mais rápida e mais automatizada. O CIP, particularmente o método de "saco úmido" usado para peças grandes ou únicas, envolve mais manuseio manual e pode ser mais lento.

Custos de Ferramental e Equipamento

O investimento de capital inicial para um vaso de pressão CIP e seus sistemas associados pode ser substancial. Embora os custos do molde sejam baixos, o custo geral do equipamento deve ser justificado pela necessidade dos benefícios exclusivos do processo.

Como Determinar Se o CIP é Adequado Para o Seu Componente Cerâmico

Use seu objetivo final para orientar sua decisão. A escolha entre CIP e outros métodos é estratégica e baseada nos requisitos do componente.

- Se seu foco principal é a produção de peças grandes ou geometricamente complexas: O CIP é frequentemente o único método de consolidação viável para garantir densidade uniforme e prevenir rachaduras durante a sinterização.

- Se seu foco principal é maximizar o desempenho mecânico e a confiabilidade: A capacidade do CIP de minimizar vazios internos e gradientes de densidade o torna ideal para componentes de alta integridade em aplicações aeroespaciais ou médicas.

- Se seu foco principal é a produção em alto volume de formas simples com tolerâncias rigorosas: Uma prensa uniaxial ou de matriz tradicional pode ser uma solução mais econômica e rápida.

A escolha do processo de consolidação correto envolve alinhar os pontos fortes exclusivos do método com os requisitos finais do seu componente.

Tabela de Resumo:

| Pó Cerâmico | Aplicações Comuns | Principais Benefícios do CIP |

|---|---|---|

| Nitreto de Silício | Aeroespacial, automotivo | Alta resistência, resistência ao choque térmico |

| Carbeto de Silício | Peças de desgaste, eletrônicos | Excelente dureza, resistência à corrosão |

| Nitreto de Boro | Isolantes de alta temperatura | Baixo atrito, estabilidade térmica |

| Carbeto de Boro | Blindagem, reatores nucleares | Dureza extrema, leveza |

| Borato de Titânio | Ferramentas de corte, eletrodos | Alto ponto de fusão, condutividade elétrica |

| Espinélio | Componentes ópticos, refratários | Transparência, estabilidade térmica |

Pronto para aprimorar sua produção cerâmica com densidade uniforme e menos defeitos? A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades de laboratórios que trabalham com cerâmicas avançadas. Nossos equipamentos garantem consolidação precisa para materiais como nitreto de silício e carbeto de silício, ajudando você a alcançar propriedades mecânicas e confiabilidade superiores em peças complexas. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Por que a Prensagem Isostática a Frio (CIP) é necessária após a prensagem axial para cerâmicas de PZT? Alcançar Integridade Estrutural

- Por que o processo de Prensagem Isostática a Frio (CIP) é integrado na formação de corpos verdes de cerâmica SiAlCO?

- Quais são as características do processo de Prensagem Isostática a Frio de saco seco? Domine a Produção em Massa de Alta Velocidade

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade

- Por que a prensa isostática a frio (CIP) é preferida em relação à prensagem em matriz padrão? Alcance uniformidade perfeita de carboneto de silício