Na sua função mais direta, A prensagem isostática a quente (HIP) é um método de pós-processamento que utiliza uma combinação de alta pressão de gás inerte e temperatura elevada para eliminar defeitos internos num componente.Este processo colapsa os vazios internos, como a porosidade resultante da fundição ou do fabrico de aditivos, e liga difusionalmente o material, criando uma peça totalmente densa e estruturalmente sólida.

A prensagem isostática a quente é mais do que um simples processo de reparação; é um passo transformador que melhora fundamentalmente a integridade interna de um material.Ao curar defeitos a um nível microscópico, a HIP eleva o desempenho e a fiabilidade de um componente para satisfazer as exigências das aplicações mais críticas.

Como o HIP cura defeitos internos

A HIP não é um mero tratamento de superfície; é um processo termomecânico que remodela uma peça de dentro para fora.A sua eficácia resulta da aplicação precisa de princípios físicos fundamentais.

O mecanismo fundamental:Pressão e Temperatura

O processo coloca um componente dentro de um recipiente de alta pressão.O recipiente é aquecido a uma temperatura abaixo do ponto de fusão do material e simultaneamente pressurizado com um gás inerte, como o árgon.

A alta temperatura amolece o material, tornando-o suficientemente flexível para a deformação plástica.A pressão elevada e uniforme actua em todas as superfícies, fazendo com que os vazios e poros internos colapsem sob a força.

A estas temperaturas elevadas, os átomos podem migrar através dos limites dos vazios colapsados, criando fortes ligações metalúrgicas num processo conhecido como ligação por difusão .Isto cura permanentemente o defeito.

Eliminar a porosidade e os vazios

A porosidade é um problema comum em peças fabricadas por fundição, sinterização ou fabrico aditivo (impressão 3D).Estes vazios microscópicos actuam como concentradores de tensão, tornando-se pontos de iniciação para fissuras e falhas do material.

A HIP visa diretamente esta porosidade.A pressão isostática (uniforme) assegura que a peça é comprimida em todas as direcções, fechando eficazmente estas lacunas internas sem distorcer a geometria externa do componente.

Atingir uma densidade quase perfeita

O objetivo final da correção de defeitos é criar um material homogéneo.Ao eliminar os vazios internos, a HIP pode aumentar a densidade de uma peça para quase 100% do seu máximo teórico .

Esta densificação está diretamente ligada a uma melhoria dramática das propriedades do material, transformando um componente padrão num componente de elevado desempenho.

O impacto nas propriedades do material

A eliminação de defeitos é o mecanismo, mas o verdadeiro valor da HIP reside na melhoria significativa do desempenho e da fiabilidade do componente final.

Desempenho mecânico melhorado

Uma peça totalmente densa é inerentemente mais forte.Ao remover defeitos internos, a HIP melhora significativamente a ductilidade, a resistência à fratura e a vida à fadiga de um componente .Isto é fundamental para peças sujeitas a cargas cíclicas, como componentes de motores ou lâminas de turbinas.

Uma microestrutura mais uniforme

O processo HIP não só fecha os espaços vazios como também ajuda a homogeneizar a estrutura interna do grão do material.Isto leva a propriedades mecânicas mais consistentes e previsíveis ao longo de todo o componente, reduzindo o risco de falhas inesperadas.

Redução da sucata e da perda de material

Para componentes de alto valor, especialmente em indústrias como a aeroespacial, uma peça com porosidade interna seria normalmente descartada.A HIP fornece um método fiável para recuperar estas peças, melhorando drasticamente os rendimentos de fabrico e reduzindo os desperdícios dispendiosos.

Compreender os compromissos e as limitações

Embora poderosa, a HIP não é uma solução universal.Compreender as suas limitações é fundamental para a sua correta aplicação.

Apenas os defeitos internos são curados

Esta é a limitação mais crítica.A HIP depende de uma pele exterior "estanque ao gás" para funcionar.Se um defeito ou poro estiver ligado à superfície do componente, o gás de alta pressão irá simplesmente preencher o vazio em vez de o colapsar.

Restrições de material e temperatura

A temperatura do ciclo HIP deve ser cuidadosamente selecionada.Tem de ser suficientemente elevada para permitir a difusão do material, mas suficientemente baixa para evitar a fusão, o crescimento de grãos ou a degradação da microestrutura desejada do material.

Uma etapa de fabrico adicional

A HIP é um processo descontínuo que acrescenta tempo e custos ao ciclo de produção global.A sua utilização deve ser justificada pela necessidade de melhorar o desempenho, a fiabilidade ou o elevado valor do componente a ser tratado.

Fazer a escolha certa para o seu objetivo

Para decidir se deve utilizar a HIP é necessário equilibrar as suas vantagens com as restrições de custo e de processo.

- Se o seu foco principal for a recuperação de peças fundidas ou impressas em 3D de alto valor: A HIP é um método extremamente eficaz para curar a porosidade interna e reduzir significativamente as taxas de refugo.

- Se o seu principal objetivo é maximizar o desempenho em aplicações críticas: A HIP deve ser considerada uma etapa de pós-processamento necessária para atingir a densidade total e desbloquear propriedades mecânicas superiores, como a resistência à fadiga.

- Se o seu foco principal são componentes não críticos com exigências de desempenho mais baixas: A despesa adicional e o tempo de ciclo da HIP podem não ser justificados se uma pequena porosidade interna não comprometer a função da peça.

Em última análise, a Prensagem Isostática a Quente transforma um componente de dentro para fora, assegurando que a sua estrutura interna é tão sólida como o seu design externo.

Tabela de resumo:

| Aspeto | Detalhes principais |

|---|---|

| Função principal | Elimina defeitos internos como a porosidade em peças fundidas ou impressas em 3D utilizando alta pressão e temperatura. |

| Principais benefícios | Aumenta a densidade para quase 100%, melhora as propriedades mecânicas (por exemplo, vida à fadiga, tenacidade) e reduz o desperdício de material. |

| Limitações | Apenas cura defeitos internos com uma superfície estanque ao gás; acrescenta custos e tempo; requer um controlo preciso da temperatura. |

| Casos de utilização ideais | Recuperação de peças de alto valor, maximizando o desempenho em aplicações críticas (por exemplo, aeroespacial, médica). |

Liberte todo o potencial do seu laboratório com as prensas de laboratório avançadas da KINTEK! Quer esteja a trabalhar com prensas automáticas de laboratório, prensas isostáticas ou prensas aquecidas de laboratório, as nossas soluções proporcionam uma correção precisa dos defeitos, uma densidade de material melhorada e uma maior fiabilidade para os seus componentes críticos.Não deixe que os defeitos internos o impeçam contacte-nos hoje para saber como podemos otimizar os processos do seu laboratório e aumentar os resultados da sua investigação!

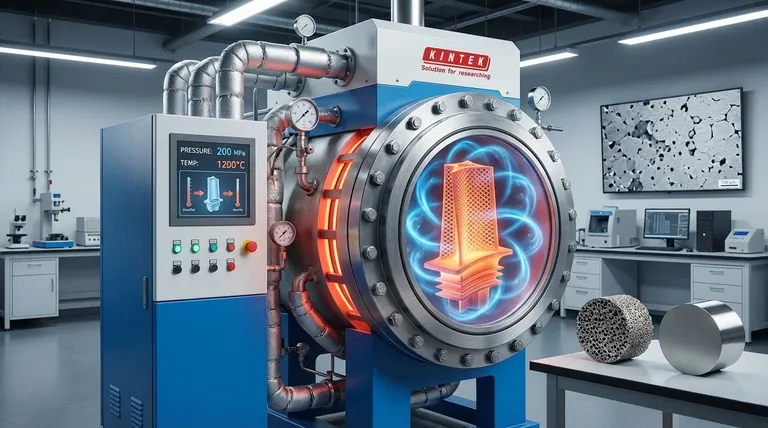

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Como o controle de temperatura e pressão em uma prensa hidráulica de alta precisão afeta os painéis de partículas?

- Por que um sistema de aquecimento é necessário para a produção de briquetes de biomassa? Desbloqueie a Ligação Térmica Natural