No fabrico de compósitos, uma prensa a quente é uma máquina que utiliza calor e pressão controlados com precisão para transformar camadas brutas de resina e fibra num componente único, totalmente curado e de elevado desempenho.É a ferramenta essencial para consolidar os materiais e ativar a reação química (cura) que confere a um compósito a sua resistência final e integridade estrutural.

Uma prensa quente é mais do que apenas um aquecedor e uma pinça.É um instrumento de precisão concebido para criar um ambiente de cura perfeito, assegurando que a peça final composta é densa, sem espaços vazios e cumpre as normas exactas de resistência e precisão dimensional.

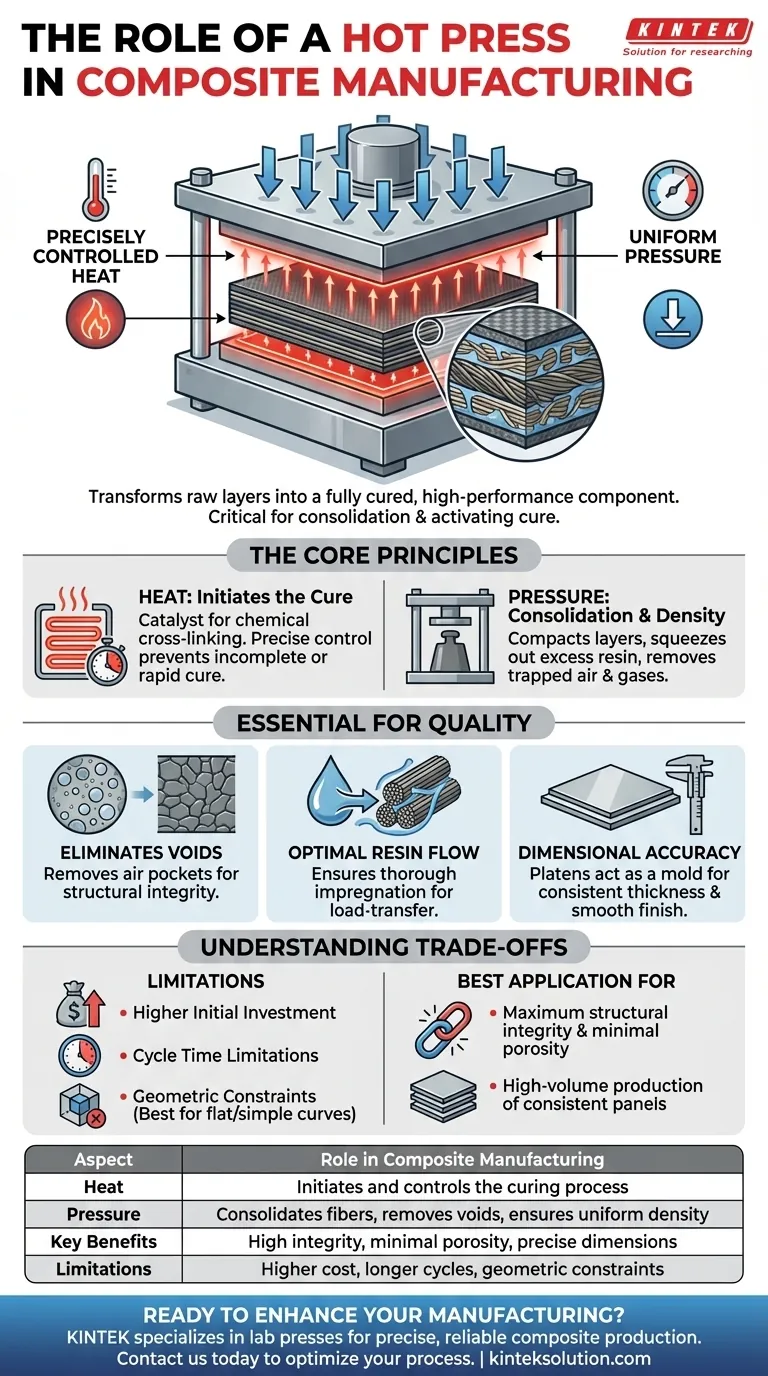

Os princípios fundamentais:Calor e Pressão

A função de uma prensa a quente baseia-se na aplicação simultânea e controlada de duas forças fundamentais: energia térmica (calor) e força mecânica (pressão).

O papel do calor controlado: iniciar a cura

O calor é o catalisador do processo de cura.Fornece a energia térmica necessária para iniciar e acelerar a reação química de reticulação dentro do sistema de resina (como epóxi ou fenólica).

Sem um controlo preciso da temperatura, a cura pode ser incompleta, dando origem a uma peça fraca, ou demasiado rápida, criando tensões internas.Uma prensa a quente assegura que o material aquece, \"morre\" a uma temperatura específica durante o tempo necessário e arrefece a uma velocidade controlada.

O papel da pressão uniforme:Consolidação e Densidade

A pressão serve várias funções críticas em simultâneo.À medida que a prensa se fecha sobre a pilha de material, aplica uma força consistente em toda a área da superfície.

Esta pressão compacta as camadas de fibras de reforço, espreme qualquer excesso de resina e, mais importante, força a saída do ar e dos gases voláteis.O resultado é uma peça densa e consolidada, com um rácio fibra/resina elevado, o que é essencial para uma resistência máxima.

Porque é que este controlo é essencial para a qualidade

A simples aplicação de calor e pressão não é suficiente; é a precisão e uniformidade da sua aplicação que separa uma peça de alta qualidade de uma peça defeituosa.Este controlo tem um impacto direto nas propriedades finais do material.

Eliminação de vazios e porosidade

Os vazios, ou pequenas bolhas de ar aprisionadas no laminado compósito, são pontos fracos críticos que podem levar a falhas prematuras sob tensão.A pressão uniforme de uma prensa a quente é uma das formas mais eficazes de eliminar estes vazios, assegurando que a peça é sólida e fiável.

Conseguir um fluxo ótimo da resina

À medida que a resina aquece, a sua viscosidade diminui, permitindo-lhe fluir.A pressão orienta este fluxo, assegurando que a resina se molha totalmente ou impregna cada feixe de fibras.Este contacto íntimo entre a fibra e a matriz é fundamental para as capacidades de transferência de carga do compósito acabado.

Garantir a exatidão dimensional

As placas paralelas e planas (pratos) da prensa a quente também actuam como um molde.A prensa garante que a peça final terá uma espessura consistente e um acabamento superficial plano e liso, cumprindo as tolerâncias dimensionais apertadas exigidas em indústrias como a aeroespacial e a automóvel.

Compreender as vantagens e desvantagens

Embora poderoso, o processo de prensagem a quente não é a solução universal para todo o fabrico de compósitos.É fundamental compreender as suas limitações.

Investimento inicial mais elevado

As prensas a quente são máquinas industriais pesadas e especializadas que representam um investimento de capital significativo em comparação com alguns outros métodos de processamento de compósitos.

Limitações do tempo de ciclo

O processo de aquecimento da grande massa térmica das placas, a permanência a uma temperatura definida e o posterior arrefecimento podem ser demorados.Isto pode tornar a prensagem a quente menos adequada para uma produção rápida e de volume extremamente elevado, em comparação com processos como a moldagem por injeção.

Restrições geométricas

As prensas a quente são ideais para produzir painéis planos, chapas e componentes com curvas simples e suaves.Não são adequadas para o fabrico de peças com formas tridimensionais complexas, desenhos profundos ou geometrias de núcleo intrincadas.

Fazendo a escolha certa para a sua aplicação

A escolha do seu processo de fabrico depende inteiramente dos requisitos da sua peça final.

- Se o seu principal objetivo for a máxima integridade estrutural e a mínima porosidade: Uma prensa a quente é a escolha definitiva para criar laminados planos ou suavemente curvos de alta qualidade para aplicações exigentes.

- Se o seu objetivo principal é a produção de grandes volumes de painéis consistentes: A repetibilidade e o controlo de uma prensa a quente fazem dela uma excelente solução para a produção de artigos como chapas compostas ou painéis estruturais.

- Se o seu projeto envolve formas e geometrias 3D complexas: Deve investigar métodos alternativos como o processamento em autoclave, a moldagem por transferência de resina (RTM) ou a infusão a vácuo.

Em última análise, a compreensão do papel da prensa a quente permite-lhe selecionar a ferramenta certa para atingir o equilíbrio desejado entre desempenho, custo e velocidade de produção.

Tabela de resumo:

| Aspeto | Papel no fabrico de compósitos |

|---|---|

| Calor | Inicia e controla o processo de cura de sistemas de resina como o epóxi |

| Pressão | Consolida as fibras, elimina os vazios de ar e assegura uma densidade uniforme |

| Principais vantagens | Elevada integridade estrutural, porosidade mínima, exatidão dimensional precisa |

| Limitações | Custo inicial mais elevado, tempos de ciclo mais longos, restrições geométricas para formas complexas |

Pronto para melhorar o seu fabrico de compósitos com precisão e fiabilidade? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para satisfazer as necessidades exigentes dos laboratórios.O nosso equipamento assegura uma aplicação uniforme de calor e pressão, fornecendo compósitos sem vazios e de elevada resistência com uma precisão dimensional exacta. Contacte-nos hoje para discutir como as nossas soluções podem otimizar os seus processos e aumentar a sua produtividade!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida automática dividida com placas aquecidas

As pessoas também perguntam

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Qual o papel de uma prensa laboratorial aquecida na medição da difusividade de íons de lítio? Otimizando a pesquisa de baterias de estado sólido

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)