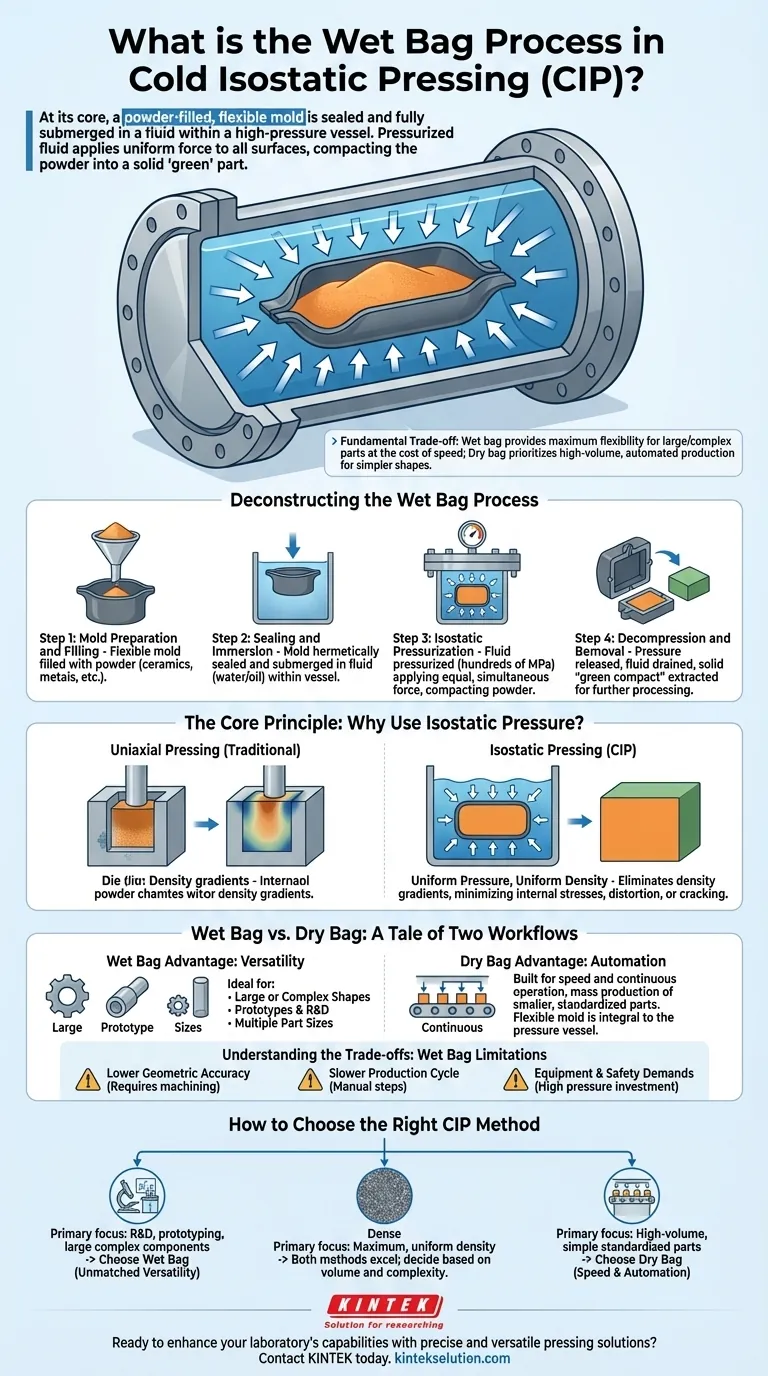

Em sua essência, o processo de saco úmido na Prensagem Isostática a Frio (CIP) é um método em que um molde flexível, preenchido com pó, é selado e depois totalmente submerso em um fluido dentro de um vaso de alta pressão. O fluido é então pressurizado, aplicando força uniforme a todas as superfícies do molde. Isso compacta o pó em uma peça "verde" sólida e uniforme que é forte o suficiente para manuseio e processamento posterior.

A escolha entre CIP de saco úmido e saco seco não é sobre qual é superior, mas sim sobre uma troca fundamental: O processo de saco úmido oferece máxima flexibilidade para peças grandes ou complexas ao custo da velocidade, enquanto o processo de saco seco prioriza a produção automatizada de alto volume para formas mais simples.

Desvendando o Processo de Saco Úmido

O termo "saco úmido" refere-se diretamente à etapa chave do processo: o molde, ou "saco", entra em contato direto com o fluido de pressurização.

Etapa 1: Preparação e Enchimento do Molde

Primeiro, um molde flexível e elastomérico é criado no formato desejado do componente final. Este molde é então cuidadosamente preenchido com o material em pó, que pode variar de cerâmicas e metais a grafite e plásticos.

Etapa 2: Vedação e Imersão

O molde preenchido é hermeticamente selado para evitar que o fluido de pressurização contamine o pó. O conjunto selado inteiro é então carregado em um vaso de alta pressão e submerso em um meio líquido, tipicamente água ou óleo.

Etapa 3: Pressurização Isostática

O vaso é selado, e o fluido é pressurizado, geralmente a várias centenas de megapascals (MPa). Como a pressão é transmitida hidrostaticamente, ela é aplicada de forma igual e simultânea a cada superfície do molde. Isso compacta o pó em uma massa sólida com densidade altamente uniforme.

Etapa 4: Descompressão e Remoção

Após um tempo definido, o vaso é despressurizado, o fluido é drenado e o molde é removido. A peça sólida resultante, conhecida como "compactado verde", é então cuidadosamente extraída do molde flexível. Ela agora tem resistência suficiente para ser manuseada, usinada ou movida para um forno de sinterização subsequente.

O Princípio Central: Por Que Usar Pressão Isostática?

Entender por que a CIP é usada é fundamental para apreciar o papel do método de saco úmido. O objetivo é superar as limitações da prensagem uniaxial (direção única) tradicional.

Pressão Uniforme, Densidade Uniforme

Na prensagem uniaxial, o atrito entre o pó e as paredes da matriz cria gradientes de densidade na peça. A prensagem isostática elimina esse problema. A pressão em todas as direções garante que o compactado verde final tenha uma densidade altamente consistente e homogênea, minimizando tensões internas, distorção ou rachaduras.

Criação de um Pré-forma "Verde"

O objetivo da CIP não é criar uma peça acabada. É produzir uma pré-forma ou tarugo com alta integridade. Esta peça "verde" pode então ser facilmente usinada em uma forma mais precisa antes do processo de sinterização final, que consome muita energia, para unir completamente o material.

Saco Úmido vs. Saco Seco: Um Conto de Dois Fluxos de Trabalho

O processo de saco úmido não existe isoladamente. Sua principal alternativa, o processo de saco seco, atende a uma necessidade de produção muito diferente.

A Vantagem do Saco Úmido: Versatilidade

O método de saco úmido é definido por sua flexibilidade operacional. Como o molde é uma ferramenta separada e móvel, ele é ideal para:

- Formatos Grandes ou Complexos: Os moldes não são limitados pela geometria fixa de uma prensa.

- Protótipos e P&D: É econômico para produzir peças únicas ou pequenos lotes para pesquisa e produção experimental.

- Múltiplos Tamanhos de Peças: Um único vaso de pressão pode processar moldes de vários formatos e tamanhos em um único ciclo.

A Vantagem do Saco Seco: Automação

No processo de saco seco, o molde flexível é parte integrante do próprio vaso de pressão. O pó é carregado diretamente neste molde embutido, a pressão é aplicada e a peça é ejetada. O molde nunca sai da prensa e nunca toca no meio líquido.

Este design é feito para velocidade e operação contínua, tornando-o ideal para a produção em massa de peças menores e padronizadas, como isoladores de vela de ignição ou hastes de carbeto. No entanto, ele sacrifica a flexibilidade de formato e tamanho do método de saco úmido.

Entendendo as Trocas

Embora poderoso, o processo CIP de saco úmido apresenta limitações inerentes que devem ser consideradas.

Menor Precisão Geométrica

O uso de um molde flexível significa que o compactado verde resultante terá menos precisão dimensional do que uma peça feita em uma matriz de aço rígida. A usinagem subsequente é quase sempre necessária para atingir tolerâncias rigorosas.

Ciclo de Produção Mais Lento

O processo de enchimento, vedação, carregamento e descarregamento manual dos moldes torna o processo de saco úmido significativamente mais lento do que seu equivalente de saco seco. Não é uma solução viável para fabricação de alto volume.

Exigências de Equipamento e Segurança

Os sistemas CIP operam sob pressões extremamente altas. Os vasos de pressão devem ser projetados para operação robusta e segura, o que representa um investimento de capital significativo e exige rigorosos protocolos de manutenção e segurança.

Como Escolher o Método CIP Correto

Sua escolha é uma decisão estratégica baseada inteiramente em seus objetivos de produção.

- Se seu foco principal for P&D, prototipagem ou produção de componentes grandes e intrincados: O processo de saco úmido é a escolha ideal devido à sua versatilidade inigualável em tamanho e formato de peça.

- Se seu foco principal for a fabricação de alto volume de peças simples e padronizadas: O processo de saco seco é superior, oferecendo a velocidade e a automação necessárias para a produção em massa.

- Se seu foco principal for alcançar a densidade máxima e uniforme em uma pré-forma: Ambos os métodos se destacam nisso, então a decisão deve ser guiada pelo seu volume de produção necessário e pela complexidade da peça.

Em última análise, entender esses fluxos de trabalho distintos permite que você selecione o caminho de fabricação exato que se alinha à escala, complexidade e objetivos do seu projeto.

Tabela Resumo:

| Aspecto | Detalhes do Processo de Saco Úmido |

|---|---|

| Processo | Molde flexível preenchido com pó submerso em fluido, pressurizado para compactação uniforme |

| Etapas Chave | Enchimento do molde, vedação, imersão, pressurização, descompressão, remoção da peça |

| Vantagens | Alta versatilidade para formatos/peças grandes/complexas, ideal para protótipos e P&D, densidade uniforme |

| Limitações | Menor precisão geométrica, produção mais lenta, maiores exigências de equipamento |

| Melhor Para | P&D, prototipagem, componentes grandes ou intrincados, volumes baixos a médios |

| Comparação com Saco Seco | Mais flexível, porém mais lento; saco seco é automatizado para peças simples de alto volume |

Pronto para aprimorar as capacidades do seu laboratório com soluções de prensagem precisas e versáteis? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para atender às suas necessidades de P&D e produção. Se você está prototipando peças complexas ou precisa de densidade uniforme em pré-formas, nosso equipamento garante confiabilidade e eficiência. Entre em contato conosco hoje para discutir como nossos sistemas CIP podem beneficiar seus projetos e otimizar seus processos!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade