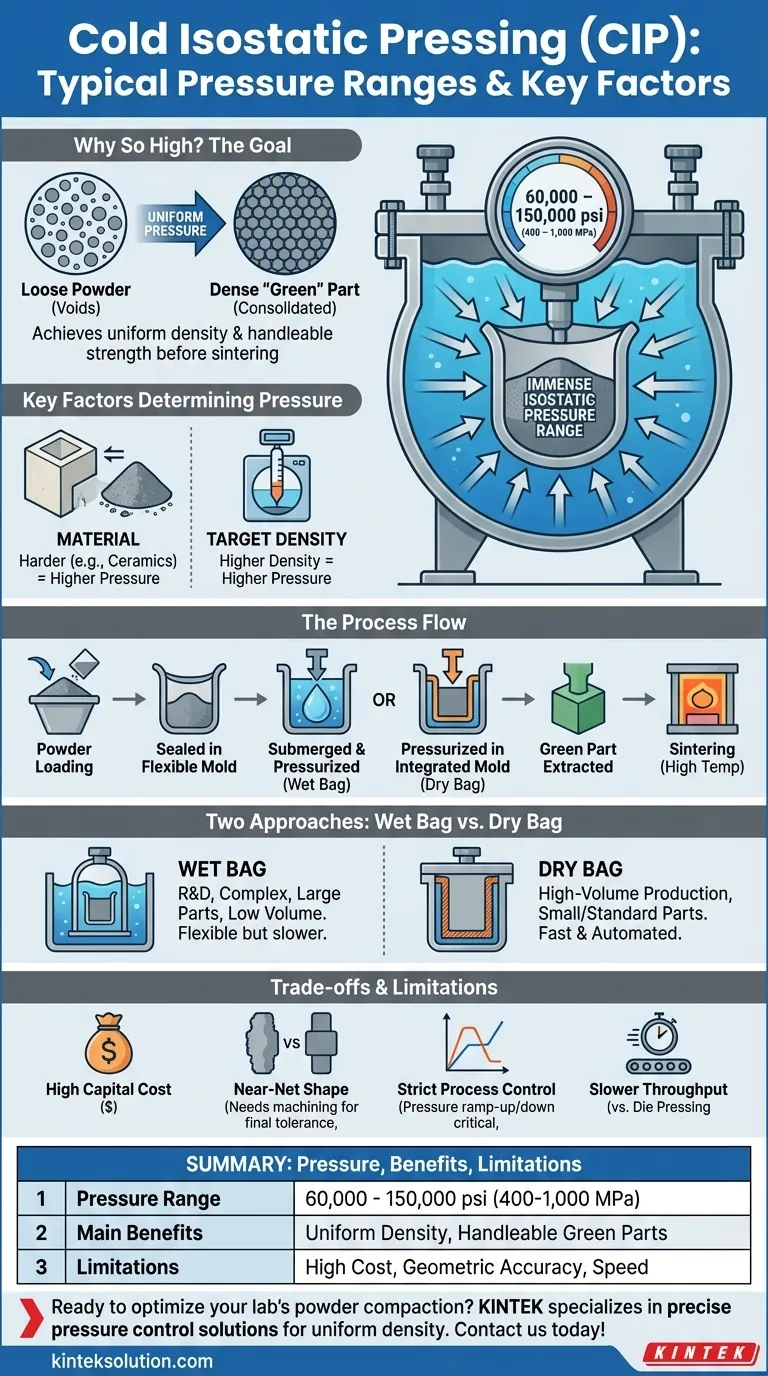

Na Prensagem Isostática a Frio (CIP), a pressão operacional típica é imensa, variando de 60.000 psi (400 MPa) a até 150.000 psi (1.000 MPa). Essa ampla faixa existe porque a pressão ideal não é um número fixo; ela é ditada pelo material específico que está sendo compactado, pelas características do pó inicial e pela densidade desejada do componente final.

O propósito central da Prensagem Isostática a Frio não é apenas aplicar pressão, mas aplicá-la uniformemente a partir de todas as direções. Essa pressão isostática extrema é o que consolida um pó solto em uma peça "verde" sólida e manuseável com densidade consistente, preparando o cenário para as etapas subsequentes de fabricação, como a sinterização.

Por Que Pressões Tão Extremas São Necessárias

O objetivo fundamental da CIP é transformar um volume de pó solto em um objeto sólido e denso. A imensa pressão é o mecanismo que alcança essa transformação com vantagens exclusivas.

O Objetivo: Alcançar Densidade Uniforme

No cerne do processo está o termo "isostática", que significa que a pressão é aplicada igualmente a partir de todas as direções. Isso é conseguido submersando a peça, que está selada em um molde flexível, em um fluido (tipicamente óleo ou água) dentro de um vaso de pressão.

Quando o vaso é pressurizado, o fluido transmite essa força uniformemente a cada superfície do molde. Isso elimina os vazios entre as partículas do pó, aumentando dramaticamente a densidade do material de maneira altamente uniforme.

Do Pó a uma Peça "Verde"

O resultado dessa compactação é uma peça "verde". Este termo significa que o componente foi mecanicamente prensado em uma forma sólida, mas ainda não foi submetido a tratamento térmico.

A peça verde é forte o suficiente para ser manuseada e usinada, mas só alcança suas propriedades materiais finais, como dureza e resistência, após um processo subsequente de alta temperatura chamado sinterização.

Fatores Chave Que Determinam a Pressão Necessária

Escolher a pressão correta dentro da faixa de 60.000 a 150.000 psi é fundamental para o sucesso. A decisão depende principalmente de dois fatores: o material e a densidade alvo.

As Características do Material

Diferentes materiais resistem à compactação de maneiras distintas. Materiais mais duros exigem mais pressão para deformar e travar as partículas juntas.

Pós cerâmicos (como alumina ou zircônia) e metais refratários frequentemente exigem pressões na extremidade superior da faixa para atingir densidade verde suficiente. Pós de metais mais macios podem ser compactados com sucesso em pressões mais baixas.

A Densidade Final Desejada

Existe uma relação direta entre a pressão aplicada e a densidade resultante da peça verde. Pressões mais altas forçam as partículas a ficarem mais próximas, reduzindo a porosidade e aumentando a densidade.

Os engenheiros selecionam uma densidade alvo que é ótima para a aplicação final e para o processo de sinterização subsequente, o que, por sua vez, dita a pressão CIP necessária.

Bolsa Úmida vs. Bolsa Seca: Duas Abordagens para o Processo

O método de aplicação de pressão divide a CIP em duas técnicas distintas, cada uma adequada para diferentes necessidades de produção.

CIP de Bolsa Úmida (Wet Bag): Flexibilidade para Protótipos

No CIP de Bolsa Úmida, o pó é colocado em um molde flexível, que é então selado e submerso no fluido de pressão dentro do vaso. O molde está "úmido" porque entra em contato direto com o fluido.

Este método é altamente versátil, tornando-o ideal para pesquisa e desenvolvimento, produção de peças grandes ou complexas e corridas de produção de baixo volume.

CIP de Bolsa Seca (Dry Bag): Velocidade para Produção

No CIP de Bolsa Seca, o molde flexível é parte integrante do próprio vaso de pressão. O pó é carregado no molde, o vaso é selado e a pressão é aplicada ao seu redor.

Esta abordagem é facilmente automatizada e oferece tempos de ciclo muito mais rápidos, tornando-a o método preferido para produção de alto volume de peças menores e mais padronizadas.

Compreendendo as Compensações e Limitações

Embora poderosa, a CIP não é uma solução universal. Reconhecer suas limitações é fundamental para usá-la com eficácia.

O Alto Custo de Entrada

O equipamento necessário para gerar e conter com segurança pressões de até 150.000 psi é altamente especializado e representa um investimento de capital significativo.

O Desafio da Precisão Geométrica

A CIP é um processo de forma quase final, não de tolerância final. Embora a densidade seja altamente uniforme, a ferramenta flexível significa que a precisão dimensional da peça verde é limitada.

Peças produzidas via CIP quase sempre exigem usinagem secundária ou operações de retificação para atender a tolerâncias geométricas apertadas.

O Controle do Processo Não é Negociável

A qualidade da peça final depende muito das taxas de pressurização e despressurização cuidadosamente controladas. Aumentar ou diminuir a pressão muito rapidamente pode introduzir rachaduras internas ou gradientes de densidade, comprometendo a integridade do componente.

Rendimento em Comparação com Outros Métodos

Mesmo com sistemas automatizados de Bolsa Seca, a CIP é geralmente um processo mais lento em comparação com outros métodos de metalurgia do pó, como prensagem em matriz ou moldagem por injeção de metal (MIM). Sua força reside na uniformidade e no manuseio de peças grandes, não na velocidade bruta.

Fazendo a Escolha Certa Para Seu Objetivo

Seu objetivo específico determina como você deve abordar a Prensagem Isostática a Frio.

- Se seu foco principal é P&D ou peças complexas de baixo volume: A CIP de Bolsa Úmida oferece a versatilidade necessária para formas e tamanhos diversos.

- Se seu foco principal é a produção de alto volume de componentes padronizados: A CIP de Bolsa Seca fornece a automação e os tempos de ciclo mais rápidos necessários para a eficiência.

- Se seu foco principal é alcançar a densidade máxima em materiais duros como cerâmicas: Esteja preparado para operar na extremidade superior da faixa de pressão, frequentemente excedendo 100.000 psi.

- Se seu foco principal é a tolerância dimensional final: Planeje que a CIP seja uma etapa de forma quase final e orçamente para o pós-processamento e usinagem necessários para atingir as dimensões finais.

Compreender essas dinâmicas de pressão e as compensações do processo é a chave para alavancar a CIP na criação de componentes densos e altamente uniformes para aplicações críticas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Pressão Típica | 60.000 a 150.000 psi (400 a 1.000 MPa) |

| Fatores Chave | Tipo de material (ex: cerâmicas, metais), densidade desejada |

| Tipos de Processo | Bolsa Úmida (para P&D, peças complexas), Bolsa Seca (para produção de alto volume) |

| Principais Benefícios | Densidade uniforme, peças verdes manuseáveis, ideal para sinterização |

| Limitações | Alto custo do equipamento, precisão geométrica limitada, menor rendimento |

Pronto para otimizar o processo de compactação de pó do seu laboratório? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer controle de pressão preciso para densidade uniforme e desempenho aprimorado do material. Se você está em P&D ou produção de alto volume, nossas soluções ajudam você a alcançar resultados superiores com facilidade. Entre em contato conosco hoje para discutir como nosso equipamento pode atender às suas necessidades específicas de laboratório e aumentar sua eficiência!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?