Em essência, a prensagem isostática a frio (CIP) é um processo de fabricação onde o material em pó é colocado em um molde flexível e selado, submerso em uma câmara de pressão cheia de líquido, e então submetido a uma pressão intensa e uniforme de todas as direções. Essa pressão hidrostática compacta o pó em uma peça sólida e uniforme, frequentemente chamada de compactado "verde", que possui densidade e integridade estrutural significativamente mais altas antes de qualquer sinterização ou aquecimento final.

A principal vantagem do CIP não é apenas a compactação, mas a uniformidade dessa compactação. Ao aplicar pressão igual de todos os lados simultaneamente, ele elimina os vazios internos e as variações de densidade que afligem os métodos de prensagem tradicionais e unidirecionais.

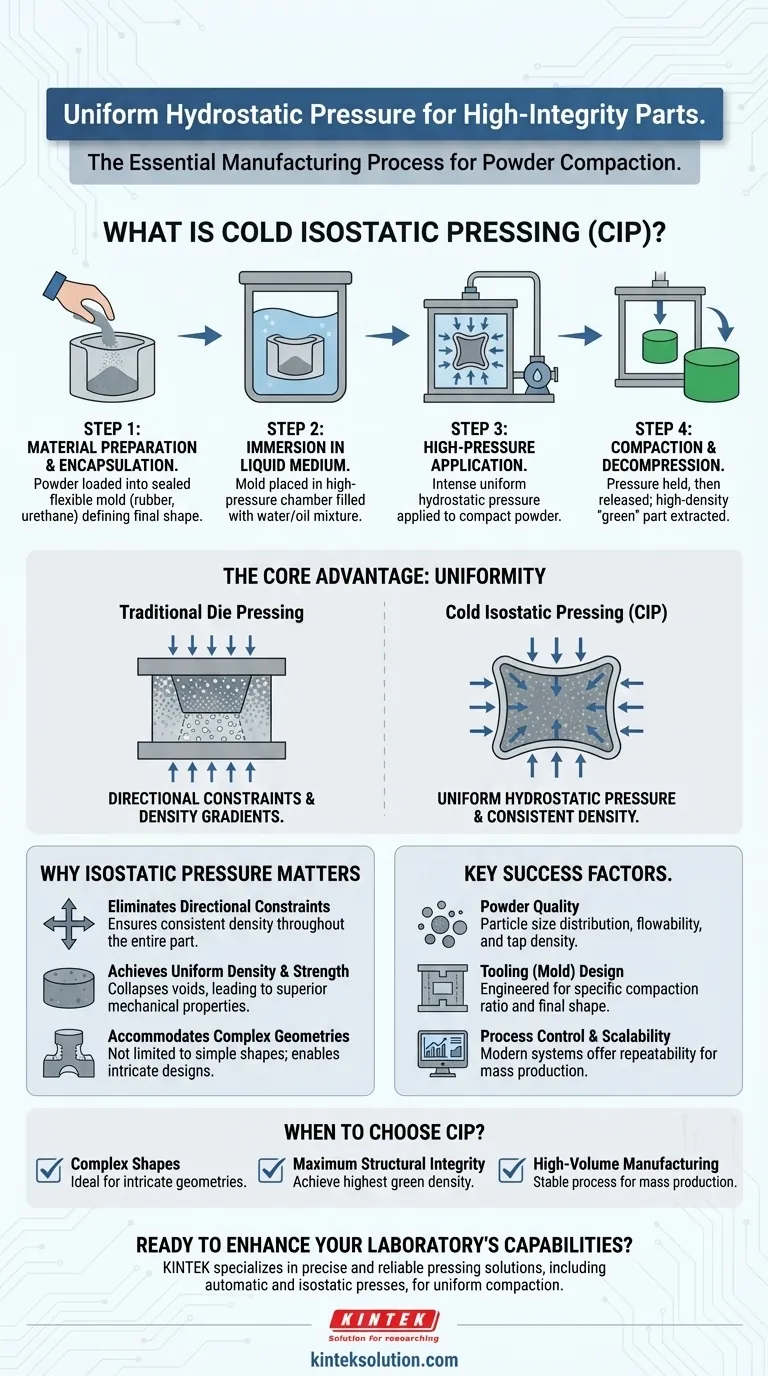

Dissecando o Processo CIP

O processo de prensagem isostática a frio pode ser dividido em quatro etapas distintas e sequenciais. Toda a operação geralmente ocorre à temperatura ambiente ou próximo a ela.

Etapa 1: Preparação e Encapsulamento do Material

Primeiro, a matéria-prima, tipicamente na forma de pó, é cuidadosamente carregada em um molde flexível e à prova d'água. Este molde é frequentemente feito de borracha, uretano ou PVC e define a forma final da peça. O recipiente é então selado hermeticamente para evitar que o líquido pressurizador contamine o pó.

Etapa 2: Imersão em um Meio Líquido

O molde selado é colocado dentro de um vaso de alta pressão. Esta câmara é então preenchida com um meio líquido, que é mais comumente água misturada com um inibidor de ferrugem, mas também pode ser óleo ou outro fluido adequado.

Etapa 3: Aplicação de Alta Pressão

Uma bomba externa é usada para pressurizar o líquido dentro da câmara. Essa pressão é transferida de forma igual e simultânea para cada ponto da superfície do molde flexível. As pressões podem ser extremamente altas, compactando as partículas de pó.

Etapa 4: Compactação e Descompressão

Sob essa intensa pressão uniforme, o pó compacta e sua densidade aumenta significativamente à medida que as bolsas de ar e os vazios são eliminados. Uma vez que a pressão desejada é atingida e mantida, a câmara é descomprimida, o molde é removido e a peça sólida e "verde" resultante é extraída.

O Princípio Fundamental: Por Que a Pressão Isostática Importa

A eficácia do CIP reside em sua física fundamental, que resolve problemas-chave encontrados na prensagem convencional por matriz.

Eliminando Restrições Direcionais

A prensagem tradicional usa uma matriz e um êmbolo rígidos, aplicando força em apenas uma direção. Isso cria gradientes de densidade, onde a peça é mais densa perto do êmbolo e menos densa mais longe. A pressão isostática, por outro lado, atua igualmente em todas as direções, garantindo uma densidade consistente em toda a peça.

Alcançando Densidade e Força Uniformes

A distribuição uniforme da pressão colapsa sistematicamente os vazios entre as partículas de pó. Isso resulta em um componente final com porosidade interna mínima, o que se traduz diretamente em resistência mecânica superior, confiabilidade e desempenho previsível.

Acomodando Geometrias Complexas

Como a pressão é transmitida através de um fluido para um molde flexível, o CIP não se limita a formas simples. Ele pode produzir peças com geometrias complexas, rebaixos e seções transversais variadas com um nível de uniformidade que é impossível com matrizes rígidas.

Compreendendo os Fatores Chave para o Sucesso

Embora o processo seja estável, sua eficácia depende de vários insumos críticos que devem ser cuidadosamente gerenciados.

O Papel Crítico da Qualidade do Pó

O pó de partida tem um grande impacto no resultado final. Características-chave como a distribuição do tamanho das partículas, a fluidez e a densidade de compactação devem ser otimizadas para garantir que o pó preencha o molde uniformemente e compacte de forma previsível.

A Importância do Projeto da Ferramental (Molde)

O molde flexível não é apenas um recipiente; é uma peça crítica da ferramenta. Seu design deve acomodar a relação de compactação específica do pó e ser projetado para produzir a forma final e a precisão dimensional desejadas após a prensagem.

Controle do Processo e Escalabilidade

Os modernos sistemas elétricos de CIP oferecem controle de pressão superior em comparação com as versões manuais mais antigas, levando a uma maior repetibilidade. A estabilidade inerente do processo o torna altamente adequado para a produção em massa, garantindo alta eficiência e qualidade consistente em grandes lotes.

Quando Escolher a Prensagem Isostática a Frio

A decisão de usar o CIP depende inteiramente do seu objetivo final para o componente.

- Se o seu foco principal é produzir peças com formas complexas: O CIP é a escolha ideal para criar geometrias intrincadas que não podem ser formadas em matrizes rígidas.

- Se o seu foco principal é a máxima integridade estrutural: Use o CIP para alcançar a maior densidade verde possível e eliminar falhas internas, resultando em resistência superior.

- Se o seu foco principal é a fabricação repetível em alto volume: O CIP oferece um processo estável e eficiente para a produção em massa de componentes de alta qualidade com propriedades consistentes.

Em última análise, dominar a prensagem isostática a frio permite transformar materiais em pó em componentes superiores e de alta integridade com um nível de uniformidade que outros métodos não conseguem igualar.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Resultado |

|---|---|---|

| Preparação do Material | Carregar o pó no molde flexível e selar | Molde pronto para prensagem |

| Imersão | Colocar o molde em câmara de pressão cheia de líquido | Meio líquido permite pressão uniforme |

| Aplicação de Alta Pressão | Bombear líquido para aplicar pressão hidrostática | O pó compacta uniformemente |

| Compactação e Descompressão | Manter a pressão, depois liberar e extrair a peça | Compactado 'verde' de alta densidade formado |

Pronto para aprimorar as capacidades do seu laboratório com soluções de prensagem precisas e confiáveis? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas aquecidas de laboratório, projetadas para atender às suas necessidades específicas de compactação uniforme e peças de alta integridade. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como nossos equipamentos podem otimizar seus processos e fornecer resultados superiores para seus projetos!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Quais são os processos de conformação mais comuns em cerâmicas avançadas? Optimize o seu fabrico para obter melhores resultados

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Como a Prensagem Isostática a Frio (CIP) elétrica contribui para a economia de custos? Desbloqueie a Eficiência e Reduza as Despesas

- Quais são os benefícios económicos e ambientais da CIP?Aumentar a eficiência e a sustentabilidade no fabrico

- Como o CIP melhora as propriedades mecânicas dos metais refratários? Aumente a Força e a Durabilidade para Aplicações de Alta Temperatura