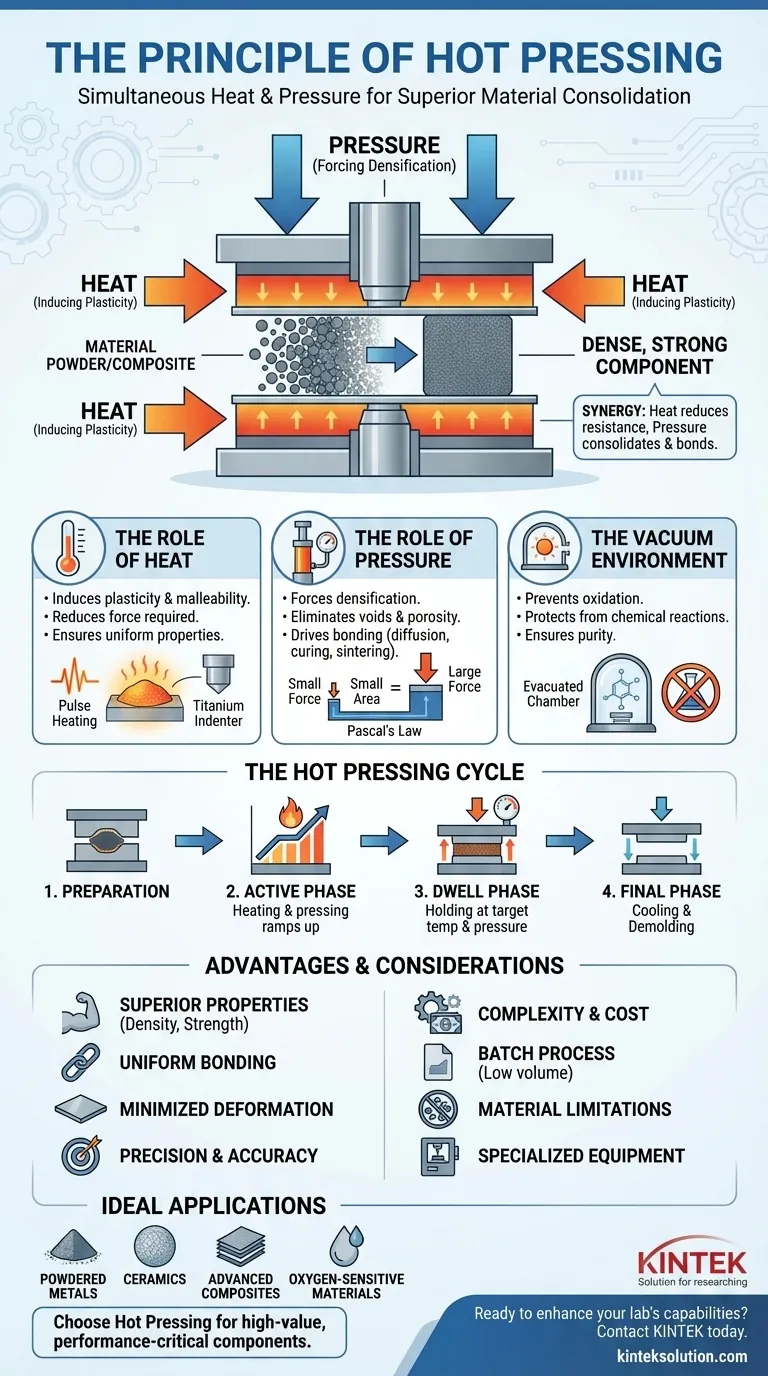

Na sua essência, o princípio da prensagem a quente é a aplicação simultânea de calor e pressão controlados para consolidar, unir ou densificar materiais.Esta combinação permite que um material, como um pó ou um composto, amoleça e flua, eliminando os vazios internos e forçando-o a conformar-se a uma forma específica.O processo resulta num componente final denso, forte e dimensionalmente preciso.

A prensagem a quente não consiste apenas em aquecer e apertar.A sua eficácia resulta de uma sinergia estratégica: o calor reduz a resistência de um material à deformação, permitindo que a pressão o consolide eficazmente e promova uma forte ligação interna, criando um produto final com uma integridade estrutural superior.

Como é que a prensagem a quente consegue a consolidação

O poder da prensagem a quente reside na forma como manipula o estado de um material.Utiliza duas forças fundamentais num ambiente altamente controlado para alcançar resultados que nenhuma delas poderia alcançar sozinha.

O papel do calor: induzir a plasticidade

O calor é o facilitador.Ao aumentar a temperatura de um material, o processo torna-o mais plástico e maleável, reduzindo significativamente a força necessária para o remodelar.

Os sistemas modernos utilizam frequentemente tecnologia avançada de aquecimento por impulsos, por vezes com um indentador de titânio especialmente concebido, para garantir que o calor é aplicado de forma rápida e uniforme.Este aquecimento controlado é fundamental para evitar tensões internas e garantir propriedades consistentes em toda a peça.

O papel da pressão:Forçar a densificação

A pressão é o motor da consolidação.É normalmente aplicada através de um sistema hidráulico regido pela Lei de Pascal A lei de Pascal é a lei de Pascal, em que uma pequena força aplicada a uma pequena área gera uma força maciça e uniformemente distribuída pela área maior do prato da prensa.

Esta imensa pressão força as partículas de material a entrarem em contacto íntimo, elimina a porosidade (espaços de ar) e impulsiona o processo de ligação, quer se trate de difusão metalúrgica, cura de polímeros ou sinterização de cerâmica.

O ambiente de vácuo:Prevenir a degradação

Para muitos materiais avançados, como metais e certos compósitos, o processamento a altas temperaturas na presença de ar causaria oxidação degradando as suas propriedades.

Muitas prensas a quente funcionam em vácuo.Ao remover a atmosfera da câmara, o processo protege a peça de trabalho de reacções químicas, garantindo a pureza do material e o desempenho final.

O ciclo de prensagem a quente passo a passo

Embora as especificidades das máquinas variem, o ciclo de prensagem a quente segue uma progressão consistente e lógica para garantir a qualidade e a repetibilidade.

Preparação e definição de parâmetros

Primeiro, a matéria-prima (por exemplo, pó num molde, camadas compostas) é cuidadosamente colocada entre as placas aquecidas da prensa.De seguida, o operador define os parâmetros críticos do processo: temperatura alvo, pressão aplicada e duração do ciclo.

A fase ativa:Aquecimento e prensagem

A máquina começa a aquecer as placas e o material, aplicando simultaneamente pressão hidráulica.Estas duas entradas normalmente aumentam em conjunto, de forma controlada, para os seus objectivos pré-definidos.

A fase de permanência:Retenção e ligação

Uma vez atingidas a temperatura e a pressão pretendidas, o sistema \"pára\" ou mantém estas condições durante um período específico.Este período de retenção é crucial, uma vez que permite o fluxo completo do material, a eliminação de espaços vazios e a ocorrência de uma ligação química completa ou cura.

A fase final:Arrefecimento e desmoldagem

Após a conclusão do tempo de permanência, a pressão é libertada e a peça é arrefecida de forma controlada.Uma vez atingida uma temperatura de manuseamento segura, o componente acabado e totalmente consolidado é retirado da prensa.

Compreender as principais vantagens e compromissos

A prensagem a quente é um processo de alto desempenho escolhido por razões específicas.Compreender as suas vantagens e limitações é fundamental para o utilizar eficazmente.

Vantagens:Propriedades superiores do material

A principal vantagem é a qualidade.A prensagem a quente produz componentes com densidade quase teórica, resistência excecional e elevada precisão dimensional.O processo pode mesmo ser utilizado para facilitar transformações de fase benéficas na microestrutura do material.

Vantagens:Ligação uniforme e deformação minimizada

Uma vez que o calor e a pressão são aplicados simultânea e uniformemente, a prensagem a quente é excelente para a laminação de materiais ou para a cura de adesivos em compósitos.Isto assegura uma ligação forte e consistente em toda a peça.A utilização de tempos de ciclo relativamente curtos também pode minimizar a deformação da peça de trabalho em comparação com métodos de cura mais longos, baseados em fornos.

Considerações:Complexidade e custo do processo

O equipamento de prensagem a quente é especializado e representa um investimento de capital significativo.É um processo descontínuo, o que significa que as peças são feitas uma ou poucas de cada vez, o que o torna menos adequado para a produção de produtos de base de elevado volume e baixo custo.

Considerações:Limitações de material

O processo é ideal para classes específicas de materiais, incluindo metais em pó, cerâmica e compósitos avançados.Não é uma solução universal, uma vez que alguns materiais podem degradar-se sob o calor e a pressão necessários ou simplesmente não beneficiar do processo.

Fazer a escolha certa para a sua aplicação

A seleção da prensagem a quente depende inteiramente do seu objetivo final.É uma ferramenta de precisão para a criação de componentes de elevado valor em que o desempenho é a principal preocupação.

- Se o seu objetivo principal é a densidade e a resistência máximas: A prensagem a quente é a primeira escolha para criar componentes totalmente densos e sem vazios a partir de pós ou pré-formas.

- Se o seu foco principal é a ligação de camadas complexas ou compósitos: O processo assegura uma ligação uniforme, de elevada integridade e resistente à delaminação.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigénio: A capacidade de vácuo de uma prensa a quente não é negociável para obter peças puras e de elevado desempenho a partir de metais ou cerâmicas reactivos.

- Se o seu foco principal é a produção de alto volume e baixo custo: Deve avaliar métodos alternativos como a prensagem a frio e a sinterização ou moldagem por injeção, uma vez que a prensagem a quente está optimizada para a qualidade em detrimento da quantidade.

Ao dominar com precisão o calor e a pressão num ambiente controlado, a prensagem a quente proporciona uma capacidade inigualável de conceber materiais até ao seu potencial máximo.

Tabela de resumo:

| Aspeto | Detalhes principais |

|---|---|

| Princípio | Aplicação simultânea de calor e pressão para consolidar os materiais, reduzindo os espaços vazios e melhorando a ligação. |

| Componentes principais | Fonte de calor (por exemplo, aquecimento por impulsos), sistema de pressão hidráulica, câmara de vácuo. |

| Etapas do processo | Preparação, aquecimento e prensagem, fase de repouso, arrefecimento e desmoldagem. |

| Vantagens | Densidade superior, resistência, precisão dimensional, ligação uniforme, deformação minimizada. |

| Limitações | Custo elevado, processamento em lotes, adequação específica do material. |

| Aplicações ideais | Metais em pó, cerâmicas, compósitos, materiais sensíveis ao oxigénio que requerem um elevado desempenho. |

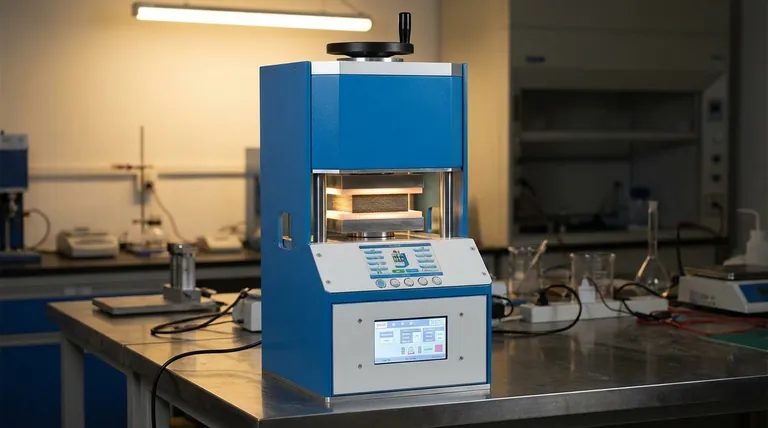

Pronto para melhorar as capacidades do seu laboratório com prensagem a quente de precisão? A KINTEK é especializada em máquinas de prensagem para laboratórios, incluindo prensas automáticas para laboratórios, prensas isostáticas e prensas aquecidas para laboratórios, concebidas para proporcionar uma consolidação de materiais superior, resistência e precisão dimensional para as suas necessidades de investigação e produção.As nossas soluções são ideais para laboratórios que trabalham com metais em pó, cerâmica e compósitos avançados. Contacte-nos hoje para discutir como o nosso equipamento pode otimizar os seus processos e alcançar resultados sem paralelo!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Molde especial para prensa térmica de laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

As pessoas também perguntam

- Por que um sistema de aquecimento é necessário para a produção de briquetes de biomassa? Desbloqueie a Ligação Térmica Natural

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Qual o papel de uma prensa laboratorial aquecida na medição da difusividade de íons de lítio? Otimizando a pesquisa de baterias de estado sólido

- Por que é necessário usar equipamentos de aquecimento para a desidratação do biodiesel de óleo de semente de cânhamo? Guia de Qualidade de Especialista