Na Prensagem Isostática a Frio (CIP), o processo de saco seco é um método de fabricação onde o material em pó é compactado dentro de um vaso de pressão sem que o molde de formação toque no fluido de pressurização. Isso é alcançado colocando o molde cheio de pó dentro de uma membrana flexível permanente que é embutida na prensa. O isolamento da peça do fluido permite automação rápida e operação contínua.

A distinção central do processo de saco seco é sua troca: ele sacrifica a flexibilidade geométrica de outros métodos para ganhar velocidade e automação significativas, tornando-o a escolha definitiva para a produção em massa de componentes padronizados.

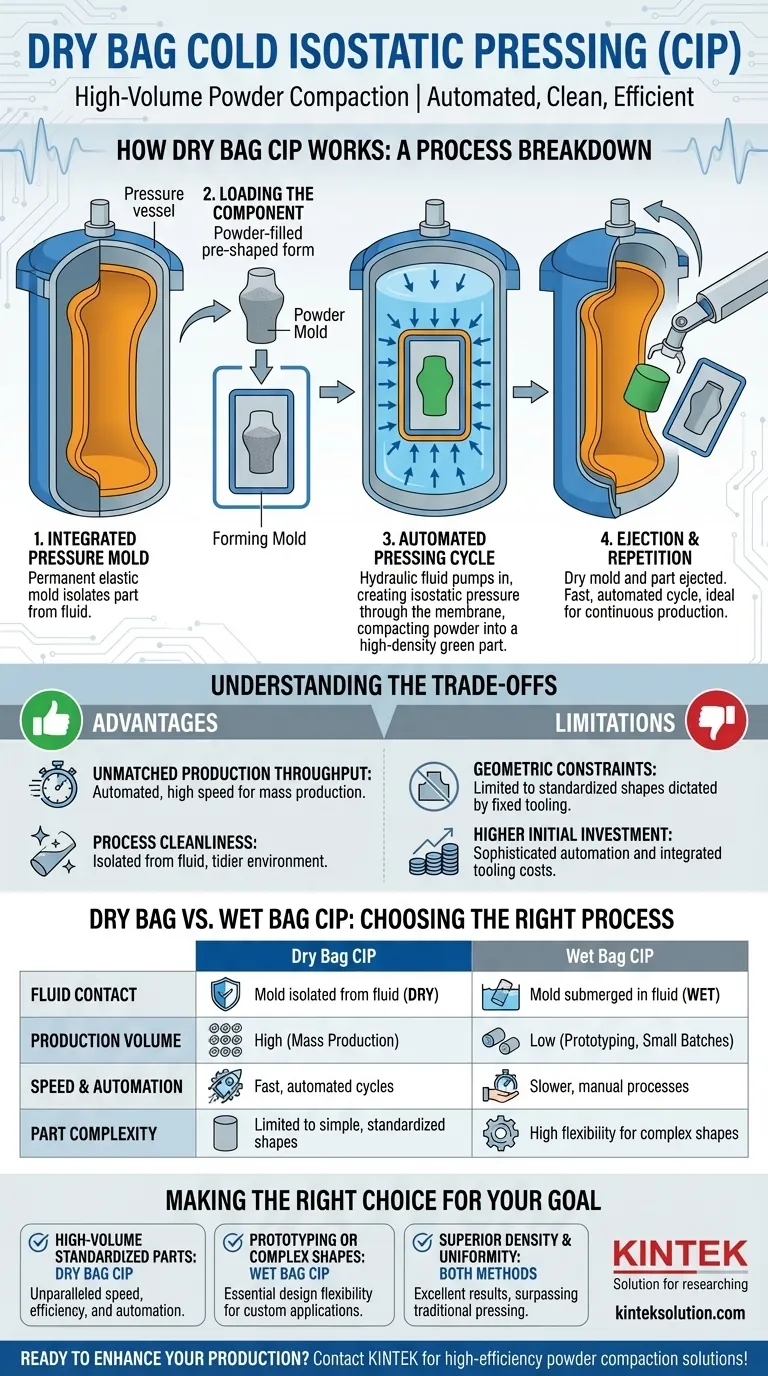

Como Funciona o CIP de Saco Seco: Uma Análise do Processo

A eficiência do processo de saco seco vem de seu design especializado, onde a ferramenta de alta pressão é integrada diretamente na máquina. Isso permite um ciclo de fabricação simplificado e repetível.

O Molde de Pressão Integrado

A característica definidora de uma prensa de saco seco é um molde ou membrana durável e elástico que é uma instalação permanente dentro do vaso de pressão. Este molde atua como uma barreira entre o fluido de pressurização (geralmente água ou óleo) e a peça que está sendo formada.

Carregamento do Componente

O material em pó é primeiro carregado em um "molde de formação" separado. Este molde, que dá à peça sua forma final, é então colocado dentro do molde de pressão integrado na prensa.

O Ciclo de Prensagem Automatizado

Uma vez que o molde de formação é carregado, o vaso de pressão é selado e o fluido hidráulico é bombeado para dentro, envolvendo o molde integrado. Isso cria pressão isostática — pressão igual de todas as direções — que é transferida através da membrana para compactar uniformemente o pó em uma peça "verde" sólida e de alta densidade.

Ejeção e Repetição

Como o molde de formação e a peça compactada nunca ficam molhados, eles podem ser ejetados automaticamente assim que o ciclo é concluído. Isso permite tempos de ciclo extremamente rápidos, muitas vezes inferiores a um minuto, e permite que o processo seja integrado a uma linha de produção contínua.

CIP de Saco Seco vs. Saco Úmido: Escolhendo o Processo Certo

Embora tanto o CIP de saco seco quanto o de saco úmido alcancem densidade uniforme, eles são projetados para objetivos de produção fundamentalmente diferentes. A escolha entre eles depende do volume, velocidade e complexidade da peça.

A Diferença Definidora: Contato com o Fluido

No processo de saco úmido, o molde cheio de pó é selado a vácuo e submerso diretamente no fluido de pressurização. No processo de saco seco, o molde é mantido isolado do fluido pela membrana integrada.

Volume de Produção e Velocidade

O saco seco é construído para velocidade e alto volume. Sua natureza automatizada o torna ideal para a produção em massa de milhares ou milhões de peças. O saco úmido é um processo mais manual e orientado por lotes, mais adequado para pesquisa, prototipagem e corridas de produção de pequena escala.

Complexidade e Tamanho da Peça

O saco úmido oferece flexibilidade superior. Como qualquer forma selada pode ser submersa no fluido, ele é perfeito para componentes grandes ou geometricamente complexos. O saco seco é limitado à forma e tamanho de seu molde integrado e fixo, tornando-o melhor para peças padronizadas mais simples, como tubos, hastes e bicos.

Compreendendo as Trocas do CIP de Saco Seco

Para selecionar o processo correto, você deve pesar objetivamente as vantagens da eficiência do saco seco contra suas limitações inerentes.

Vantagem: Vazão de Produção Incomparável

A principal razão para escolher o CIP de saco seco é sua capacidade de automação e velocidade. É um dos métodos mais eficientes para compactar pós em escala industrial.

Vantagem: Limpeza do Processo

Ao manter o componente isolado do fluido hidráulico, o processo de saco seco garante peças mais limpas e um ambiente operacional mais organizado. Isso reduz a necessidade de operações de limpeza pós-prensa.

Limitação: Restrições Geométricas

A limitação mais significativa é a falta de flexibilidade. A forma da peça final é ditada pela ferramenta embutida. Mudar a produção para uma forma de peça diferente é uma tarefa importante que requer a troca das ferramentas da prensa.

Limitação: Maior Investimento Inicial

A automação sofisticada e as ferramentas integradas dos sistemas de saco seco geralmente exigem um investimento de capital inicial mais alto em comparação com as prensas de saco úmido mais simples e versáteis.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser impulsionada por uma compreensão clara do objetivo principal do seu projeto, seja ele volume, complexidade ou pesquisa.

- Se o seu foco principal for a fabricação em alto volume de uma peça padronizada: O CIP de saco seco é a escolha clara devido à sua velocidade, eficiência e automação incomparáveis.

- Se o seu foco principal for prototipagem ou produção de formas grandes e complexas: O CIP de saco úmido fornece a flexibilidade de design essencial para aplicações de baixo volume e personalizadas.

- Se o seu foco principal for alcançar densidade e uniformidade superiores do material: Ambos os métodos fornecerão excelentes resultados, superando em muito o que é possível com a prensagem uniaxial tradicional.

Em última análise, selecionar o método CIP correto depende de uma avaliação clara do seu volume de produção necessário em relação à sua necessidade de flexibilidade geométrica.

Tabela de Resumo:

| Aspecto | CIP de Saco Seco | CIP de Saco Úmido |

|---|---|---|

| Contato com o Fluido | Molde isolado do fluido | Molde submerso no fluido |

| Volume de Produção | Alto (produção em massa) | Baixo (prototipagem, pequenos lotes) |

| Velocidade e Automação | Ciclos rápidos e automatizados | Processos mais lentos e manuais |

| Complexidade da Peça | Limitada a formas simples e padronizadas | Alta flexibilidade para formas complexas |

| Investimento Inicial | Mais Alto | Mais Baixo |

Pronto para aprimorar a produção do seu laboratório com compactação eficiente de pó? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para atender às suas necessidades laboratoriais. Nossas soluções oferecem densidade superior, automação e limpeza para fabricação em alto volume. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material