Em ciência dos materiais, a compactação por ondas de choque é uma técnica de consolidação dinâmica usada para transformar pós em uma massa sólida e densa. Funciona gerando uma onda de choque de altíssima pressão e extremamente curta que força as partículas do pó a se unirem, fazendo com que se deformem e se liguem em suas interfaces. A principal vantagem é alcançar densidade quase total sem o significativo crescimento de grão que assola os métodos tradicionais de alta temperatura.

Em sua essência, a compactação por ondas de choque resolve um problema fundamental: como criar uma peça sólida e densa a partir de um pó avançado (como um nanomaterial) sem destruir sua estrutura única de grão fino através do calor. É uma solução de alta energia e baixa temperatura para consolidar materiais que não suportam o processamento convencional.

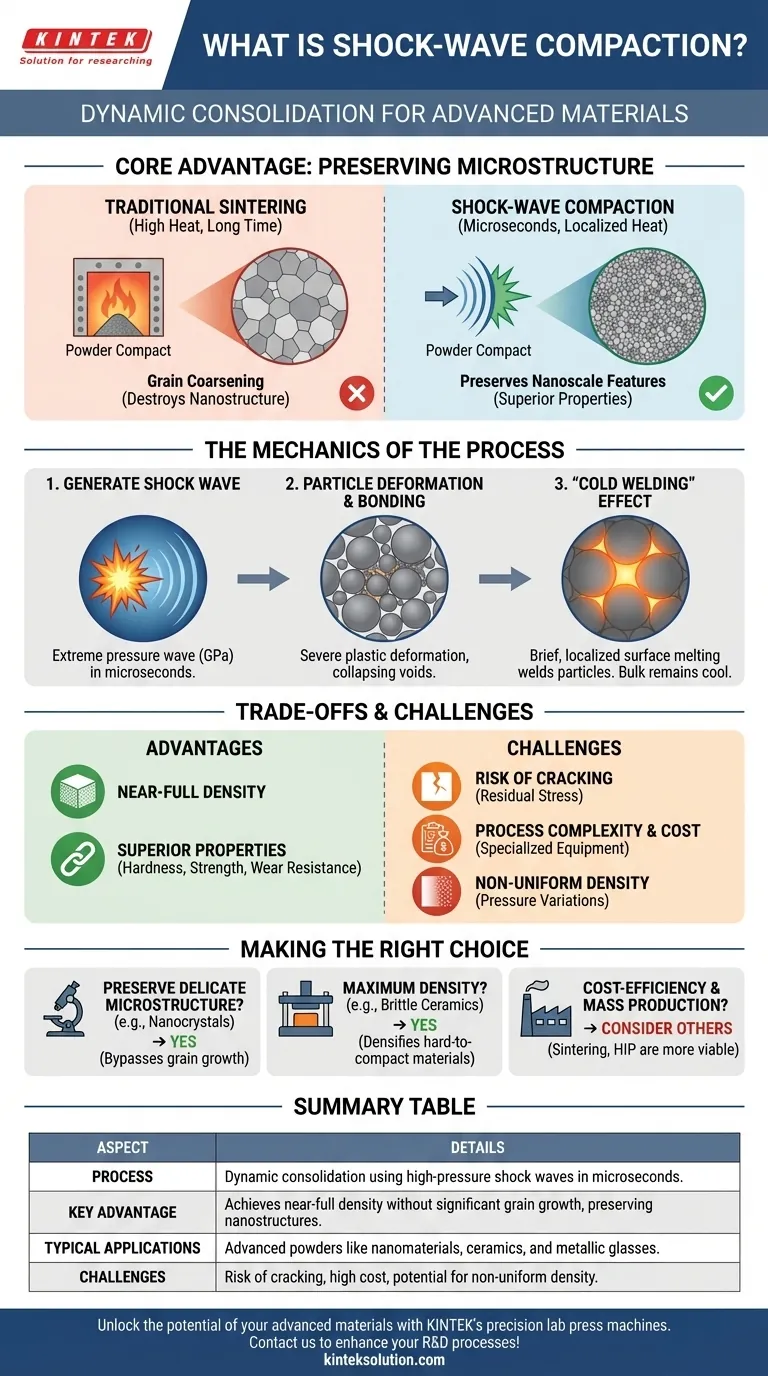

A Mecânica da Compactação por Ondas de Choque

Para entender por que essa técnica é usada, devemos primeiro observar como ela opera em nível microscópico. O processo é definido pela velocidade e pressão extremas.

Geração da Onda de Choque

A onda de pressão necessária é tipicamente criada através de uma detonação explosiva ou do impacto de um projétil de alta velocidade. Isso gera uma frente de choque poderosa que viaja através do pó em questão de microssegundos.

Deformação e Ligação das Partículas

À medida que a onda passa, ela submete as partículas do pó a pressões imensas, geralmente na faixa de vários gigapascals (GPa). Essa força causa deformação plástica severa, colapsando os vazios entre as partículas.

O Efeito de "Soldagem a Frio"

O atrito e a deformação nas superfícies das partículas criam um pico de temperatura breve e localizado. Isso funde instantaneamente a camada mais externa de cada partícula, que então se solidifica rapidamente, soldando as partículas umas às outras em seus limites. A maior parte do material da partícula, no entanto, permanece relativamente fria.

A Vantagem Crítica: Preservação da Microestrutura

A razão mais importante para usar a compactação por ondas de choque é sua capacidade de preservar a estrutura interna delicada de materiais avançados.

O Problema com a Sinterização Tradicional

Métodos convencionais como a sinterização envolvem aquecer um compactado de pó em um forno por um período prolongado. Esse calor sustentado fornece a energia para que os grãos se fundam e cresçam, um processo chamado coarsening de grão (envelhecimento do grão). Para um pó nanocristalino, esse processo destrói as características nanométricas que lhe conferem propriedades superiores.

Como as Ondas de Choque Evitam o Crescimento de Grão

Todo o evento de compactação por ondas de choque termina em microssegundos. Simplesmente não há tempo ou energia térmica sustentada para que os grãos internos do material se reorganizem e cresçam. O calor é intenso, mas altamente localizado e transitório, confinado apenas aos limites das partículas.

As Propriedades do Material Resultante

Ao preservar a estrutura original de grão fino ou nanocristalina, o material compactado final geralmente exibe propriedades excepcionais. Estas incluem dureza, resistência e resistência ao desgaste superiores em comparação com o mesmo material processado através de métodos convencionais de aquecimento.

Compreendendo as Compensações e Desafios

Embora poderosa, a compactação por ondas de choque não é uma solução universal. Ela vem com um conjunto distinto de desafios técnicos que limitam sua aplicação.

Risco de Rachaduras

A liberação rápida de energia imensa pode introduzir estresse residual significativo na peça final. Se não for cuidadosamente controlada, esse estresse pode levar a microfissuras ou até mesmo à falha catastrófica do compactado.

Complexidade e Custo do Processo

Gerar ondas de choque controladas requer equipamentos especializados, como canhões de gás ou configurações explosivas contidas. Isso envolve infraestrutura de segurança e experiência significativas, tornando o processo muito mais complexo e caro do que a sinterização padrão em forno.

Densidade Não Uniforme

Alcançar uma onda de pressão perfeitamente uniforme em toda a amostra de pó é difícil. Isso pode resultar em variações de densidade dentro da peça, onde algumas áreas são mais compactadas que outras, criando pontos fracos potenciais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de consolidação depende inteiramente das propriedades do material e do resultado desejado.

- Se o seu foco principal é preservar uma microestrutura delicada (como nanocristais): A compactação por ondas de choque é um dos melhores métodos disponíveis, pois evita o crescimento de grão causado pelo processamento de alta temperatura.

- Se o seu foco principal é atingir a densidade máxima em um material difícil de compactar: As pressões extremas podem densificar cerâmicas frágeis ou vidros metálicos que resistem à prensagem e sinterização convencionais.

- Se o seu foco principal é a relação custo-benefício e a produção em massa: Você deve primeiro explorar métodos convencionais como sinterização ou prensagem isostática a quente, pois a compactação por ondas de choque continua sendo um processo especializado e caro.

Compreender este processo de alta energia permite que você selecione a técnica de consolidação correta para realmente liberar o potencial de materiais avançados.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Consolidação dinâmica usando ondas de choque de alta pressão para ligar partículas de pó em microssegundos. |

| Vantagem Principal | Atinge densidade quase total sem crescimento significativo de grão, preservando estruturas nanocristalinas. |

| Aplicações Típicas | Usado para pós avançados como nanomateriais, cerâmicas e vidros metálicos. |

| Desafios | Risco de rachaduras, alto custo e potencial para densidade não uniforme devido à complexidade do processo. |

Desbloqueie o potencial de seus materiais avançados com as máquinas de prensa de laboratório de precisão da KINTEK, incluindo prensas automáticas e isostáticas projetadas para necessidades laboratoriais. Nosso equipamento garante uma consolidação eficiente enquanto preserva microestruturas delicadas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Molde de prensa bidirecional redondo para laboratório

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

As pessoas também perguntam

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior