Essencialmente, a compactação de pó é um processo de fabrico que utiliza a força imensa e controlada de uma prensa hidráulica para comprimir material em pó dentro de um molde ou matriz.Esta ação força as partículas individuais de pó a deformarem-se e a unirem-se, formando um objeto sólido que corresponde precisamente à forma da cavidade do molde.

O principal objetivo da compactação de pó não é apenas criar uma forma, mas também obter uma densidade e criar uma peça sólida \"compacta verde\" com propriedades de material projectadas antes de ser submetida a um processo de aquecimento final como a sinterização.

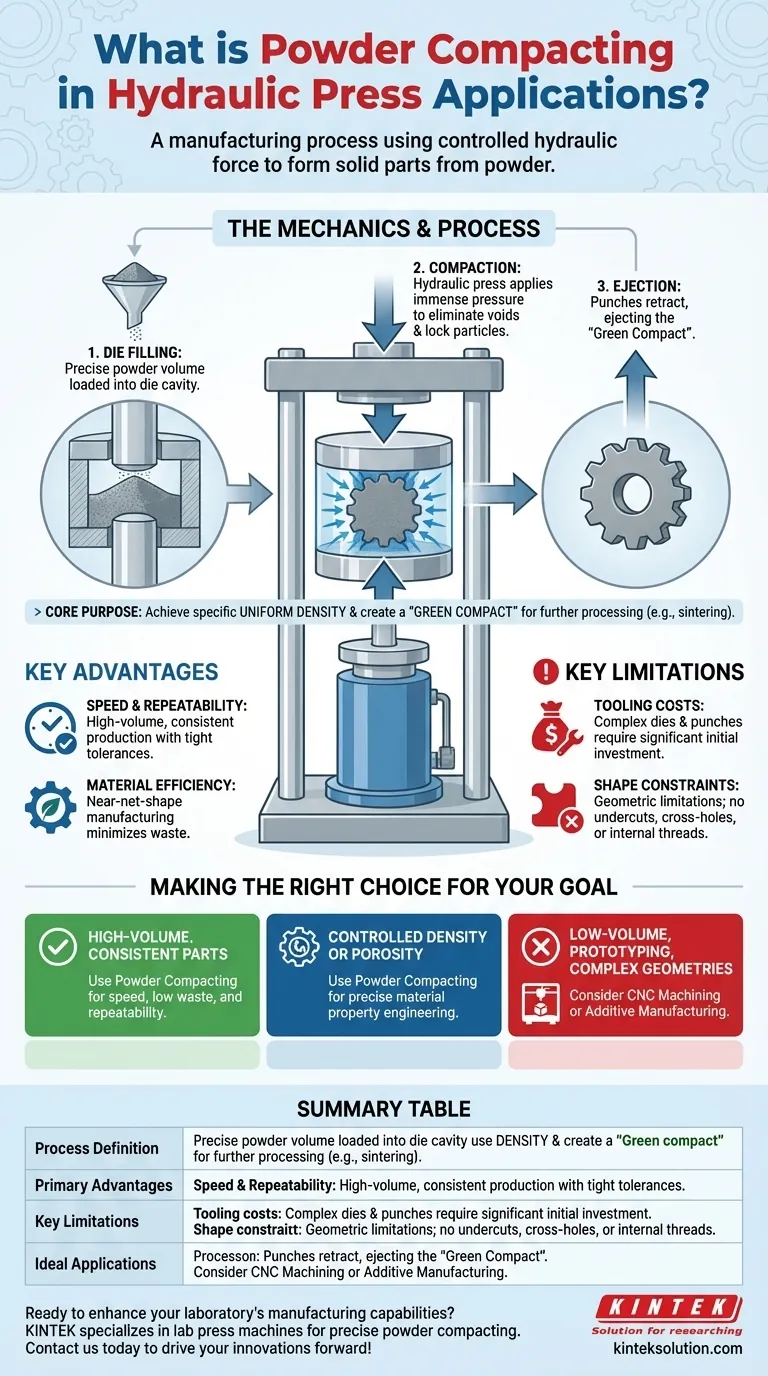

A mecânica da compactação de pó

Para compreender a compactação de pó, é essencial analisar o papel da prensa, as ferramentas envolvidas e as diferentes fases do processo.

O papel da prensa hidráulica

Uma prensa hidráulica é a máquina ideal para esta tarefa porque fornece força precisa e consistente .

Ao contrário de uma prensa mecânica que aplica força num curso rápido, uma prensa hidráulica pode aplicar e manter uma tonelagem específica durante um determinado período de tempo.Este controlo é fundamental para gerir a densidade final da peça.

Os componentes principais:Matriz, punção e pó

O processo centra-se num conjunto de ferramentas.Uma matriz matriz de aço endurecido cria a forma exterior da peça, enquanto um ou mais punções entram na matriz para comprimir o pó.

O pó em si pode ser uma mistura de metal, cerâmica, polímero ou composto, escolhido de acordo com as caraterísticas desejadas para a peça final.

As três fases críticas da compactação

A transformação do pó solto numa peça sólida ocorre numa sequência controlada.

-

Enchimento da matriz: É carregado um volume exato de pó na cavidade da matriz.A quantidade de pó influencia diretamente a densidade e o tamanho da peça final, pelo que este passo deve ser altamente repetível.

-

Compactação: Os punções são introduzidos na matriz pela prensa hidráulica.Esta pressão imensa elimina os espaços vazios entre as partículas de pó, deforma-as e força-as a entrar em contacto íntimo, criando uma massa sólida.

-

Ejeção: Os punções retraem-se e o punção inferior empurra a peça recém-formada, agora designada por \"compacto verde\", para fora da matriz.Esta peça é suficientemente sólida para ser manuseada, mas normalmente requer um processo de aquecimento subsequente (sinterização) para atingir a sua resistência final.

Compreender as vantagens e desvantagens

A compactação de pós é uma técnica poderosa, mas a sua adequação depende inteiramente da aplicação.Ela apresenta vantagens e limitações distintas.

A principal vantagem:Velocidade e repetibilidade

Uma vez criadas as ferramentas e programada a prensa, a compactação de pó pode produzir milhares de peças idênticas com tolerâncias dimensionais e de densidade muito apertadas.Isto torna-a extremamente eficiente para a produção de grandes volumes.

A principal vantagem:Eficiência do material

Este processo é uma forma de fabrico de formas quase líquidas O fabrico de peças com forma quase líquida significa que a peça inicial está muito próxima das suas dimensões finais.Isto resulta num desperdício mínimo de material em comparação com os métodos subtractivos como a maquinagem, que cortam grandes quantidades de matéria-prima.

Uma limitação fundamental:Custos de ferramentas

As matrizes e os punções em aço temperado são complexos e têm de ser fabricados com tolerâncias extremamente elevadas.Este investimento inicial em ferramentas pode ser substancial, tornando o processo menos económico para séries de baixo volume ou protótipos únicos.

Uma limitação fundamental:Restrições de forma

Embora excelente para muitas formas, o processo tem limitações geométricas.Caraterísticas como cortes inferiores, orifícios cruzados ou roscas internas geralmente não são possíveis de formar durante a fase de compactação e devem ser adicionadas em operações secundárias.

Fazer a escolha certa para o seu objetivo

A seleção do processo de fabrico correto requer o alinhamento das suas capacidades com o seu objetivo principal.

- Se o seu foco principal é a produção de alto volume de peças consistentes: A compactação de pó é uma excelente escolha devido à sua alta velocidade, baixo desperdício de material e excecional repetibilidade.

- Se o seu objetivo principal é criar peças com densidade ou porosidade altamente controladas: O controlo preciso da força de uma prensa hidráulica torna este processo ideal para a engenharia de propriedades específicas dos materiais.

- Se o seu foco principal é a prototipagem de baixo volume ou geometrias extremamente complexas: Métodos alternativos como a maquinagem CNC ou o fabrico aditivo (impressão 3D) são provavelmente mais rentáveis.

Ao compreender estes princípios, pode aproveitar a compactação de pó não só para formar uma forma, mas também para projetar um material com propriedades específicas e desejadas desde o início.

Tabela de resumo:

| Aspeto | Detalhes principais |

|---|---|

| Definição do processo | Compressão do pó numa matriz com uma prensa hidráulica para formar um "compacto verde" sólido |

| Vantagens principais | Alta velocidade, repetibilidade, eficiência do material e controlo preciso da densidade |

| Principais limitações | Elevados custos de ferramentas e restrições geométricas (por exemplo, sem cortes inferiores) |

| Aplicações ideais | Produção de grandes volumes, peças que requerem densidade ou porosidade controladas |

Pronto para melhorar as capacidades de fabrico do seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para proporcionar uma compactação de pó precisa para peças consistentes e de alta qualidade.As nossas soluções ajudam-no a obter propriedades de material superiores e eficiência nos seus processos. Contacte-nos hoje para discutir a forma como o nosso equipamento pode satisfazer as suas necessidades específicas e fazer avançar as suas inovações!

Guia Visual

Produtos relacionados

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Por que usar uma prensa hidráulica de laboratório com vácuo para pastilhas de KBr? Aprimorando a precisão do FTIR de carbonatos

- Qual é o papel de uma prensa hidráulica na preparação de pastilhas de KBr para FTIR? Obtenha insights químicos de alta resolução

- Por que a uniformidade da amostra é crítica ao usar uma prensa hidráulica de laboratório para pastilhas de KBr de ácido húmico? Alcance a precisão do FTIR

- Qual o papel de uma prensa hidráulica laboratorial de alta pressão na preparação de pastilhas de KBr? Otimizar a Precisão do FTIR

- Por que uma prensa hidráulica de laboratório deve ser usada para a preparação de pastilhas de amostras para FTIR? Obtenha Precisão nos Dados Espectrais