Em sua essência, a prensagem isostática a frio (CIP) é um processo de fabricação para compactar pós em uma massa sólida. Ela utiliza um líquido para aplicar pressão extremamente alta e uniforme de todas as direções a um pó selado em um molde flexível, geralmente à temperatura ambiente. Isso cria uma peça "verde" densa e uniforme com força suficiente para manuseio e processamento subsequente.

A vantagem fundamental da CIP é sua capacidade de eliminar as variações de densidade e tensões internas comuns em outros métodos de prensagem. Ao aplicar pressão igualmente de todos os lados, ela produz componentes estruturalmente superiores, especialmente aqueles com geometrias complexas.

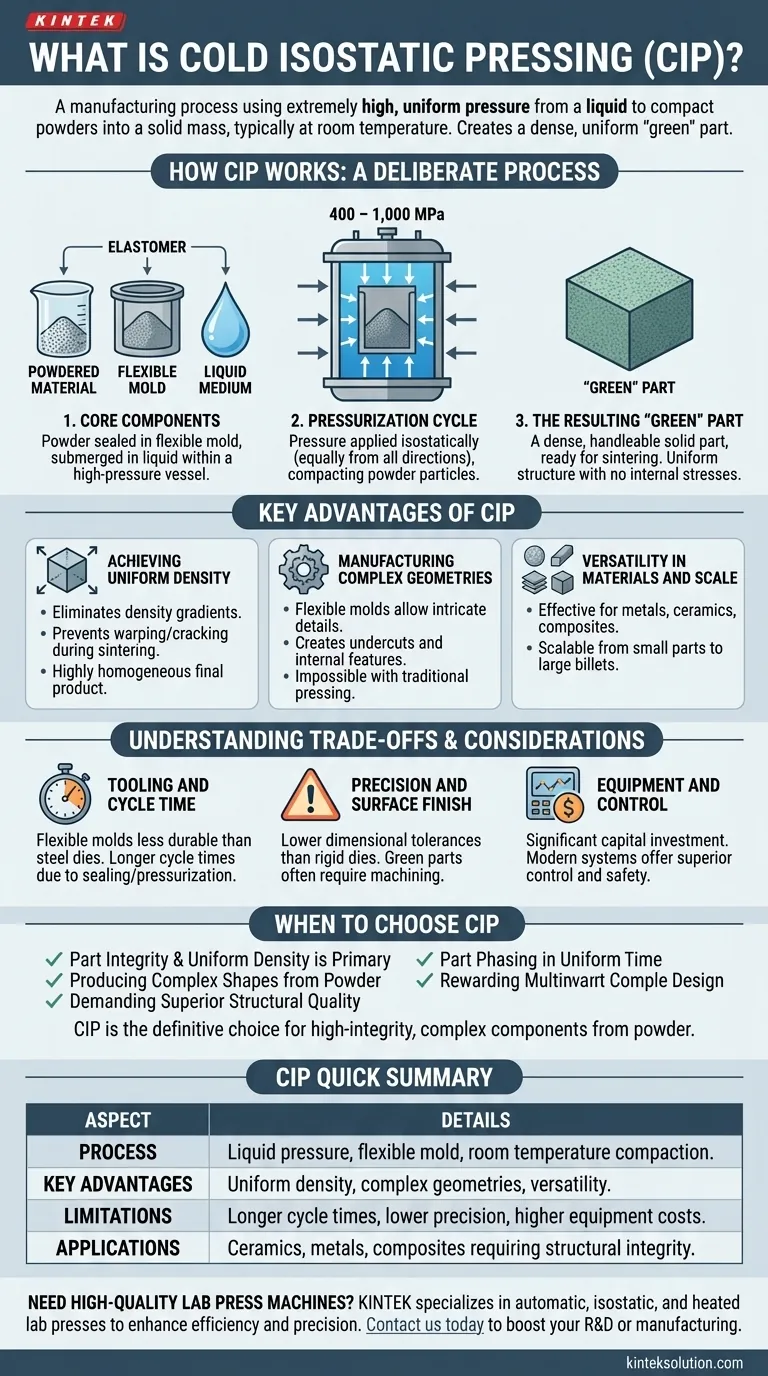

Como Funciona a Prensagem Isostática a Frio

Para entender o valor da CIP, você deve primeiro compreender sua mecânica. O processo é um método deliberado e multi-etapa projetado para alcançar compactação uniforme.

Os Componentes Essenciais

A configuração envolve três elementos-chave: um material em pó, um molde flexível e um meio líquido. O pó é colocado e selado dentro de um molde ajustável, tipicamente feito de um elastômero como borracha ou poliuretano. Este pacote selado é então submerso em um líquido (geralmente água) dentro de um vaso de alta pressão.

O Ciclo de Pressurização

Uma bomba externa pressuriza o líquido no vaso, com pressões frequentemente atingindo entre 400 e 1.000 MPa. Como a pressão é transmitida através de um fluido, ela age isostaticamente—igualmente em todas as superfícies do molde flexível. Esta pressão é mantida por uma duração definida para comprimir as partículas de pó, removendo vazios.

A Peça "Verde" Resultante

O resultado do processo CIP é conhecido como peça "verde". Este componente é uma massa sólida e compactada com alta densidade e força mecânica suficiente para ser manuseada, usinada ou movida para a próxima etapa. Ainda não foi queimado ou sinterizado, que é a etapa final para fundir as partículas em uma peça de cerâmica ou metal acabada.

Principais Vantagens do Método CIP

Engenheiros escolhem a CIP quando as limitações de métodos de compactação mais simples, como a prensagem uniaxial, se tornam uma desvantagem. Os benefícios abordam diretamente os desafios centrais da metalurgia do pó e da cerâmica técnica.

Alcançando Densidade Uniforme

Este é o principal benefício da CIP. Ao comprimir o pó de todas as direções simultaneamente, ela elimina os gradientes de densidade que causam empenamento, rachaduras e distorção durante a fase final de sinterização em alta temperatura. O resultado é um produto final altamente homogêneo e confiável.

Fabricação de Geometrias Complexas

A prensagem por matriz tradicional é limitada a formas relativamente simples. O uso de um molde flexível pela CIP permite a produção de peças com detalhes intrincados, rebaixos e características internas ou externas complexas. Isso abre as portas para a fabricação de componentes que, de outra forma, seriam impossíveis de formar a partir de pó.

Versatilidade em Materiais e Escala

A CIP é eficaz para uma ampla gama de materiais, incluindo metais, cerâmicas, compósitos e plásticos, particularmente aqueles que são difíceis de compactar usando outros métodos. O processo também é escalável, utilizado tanto para a produção em massa de pequenas peças como isoladores de velas de ignição quanto para a criação de grandes lingotes ou tubos longos.

Compreendendo os Compromissos e Considerações

Embora poderosa, a CIP não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Ferramental e Tempo de Ciclo

Os moldes de elastômero flexíveis usados na CIP são menos duráveis e têm uma vida útil mais curta do que as matrizes de aço temperado usadas na prensagem uniaxial. Além disso, o processo de selagem do molde, pressurização do vaso e despressurização pode resultar em tempos de ciclo mais longos em comparação com prensas mecânicas de alta velocidade.

Precisão e Acabamento Superficial

Uma peça formada em um molde flexível não terá as tolerâncias dimensionais apertadas ou o acabamento superficial liso de uma peça feita em uma matriz rígida. Peças verdes feitas via CIP frequentemente requerem usinagem antes da sinterização para atingir as especificações finais de forma líquida.

Equipamento e Controle

O processo requer um investimento de capital significativo em vasos de alta pressão, bombas e sistemas de segurança. Os modernos sistemas CIP elétricos oferecem controle superior e automatizado sobre o ciclo de pressão, segurança aprimorada e maior eficiência. Em contraste, sistemas manuais mais simples podem não ter a precisão necessária para um processo repetível e de alto rendimento.

Quando Escolher a Prensagem Isostática a Frio

Sua escolha de usar a CIP deve ser impulsionada pelas demandas específicas de seu componente e material.

- Se seu foco principal é a integridade da peça e densidade uniforme: A CIP é o método superior para minimizar tensões internas e prevenir defeitos durante a sinterização.

- Se seu foco principal é produzir formas complexas a partir de pó: O ferramental flexível da CIP permite a criação de geometrias impossíveis com a prensagem uniaxial tradicional.

- Se seu foco principal são peças simples e de alto volume com orçamento limitado: A compactação por matriz convencional pode ser mais econômica, mas você sacrifica a uniformidade de densidade e a complexidade geométrica que a CIP oferece.

Em última análise, a CIP é a escolha definitiva quando você precisa criar componentes complexos e de alta integridade a partir de pó que exigem qualidade estrutural superior.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Usa pressão líquida em um molde flexível para compactar pós à temperatura ambiente |

| Principais Vantagens | Densidade uniforme, capacidade de formar geometrias complexas, versatilidade em materiais |

| Limitações | Tempos de ciclo mais longos, menor precisão, custos de equipamento mais altos |

| Aplicações | Ideal para cerâmicas, metais e compósitos que exigem integridade estrutural |

Precisa de máquinas de prensa de laboratório de alta qualidade para sua compactação de pó? A KINTEK é especializada em prensas de laboratório automáticas, prensas isostáticas, prensas de laboratório aquecidas e muito mais para aumentar a eficiência e precisão do seu laboratório. Nossos equipamentos garantem resultados uniformes para a produção de peças complexas. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar seus processos de P&D ou fabricação!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?