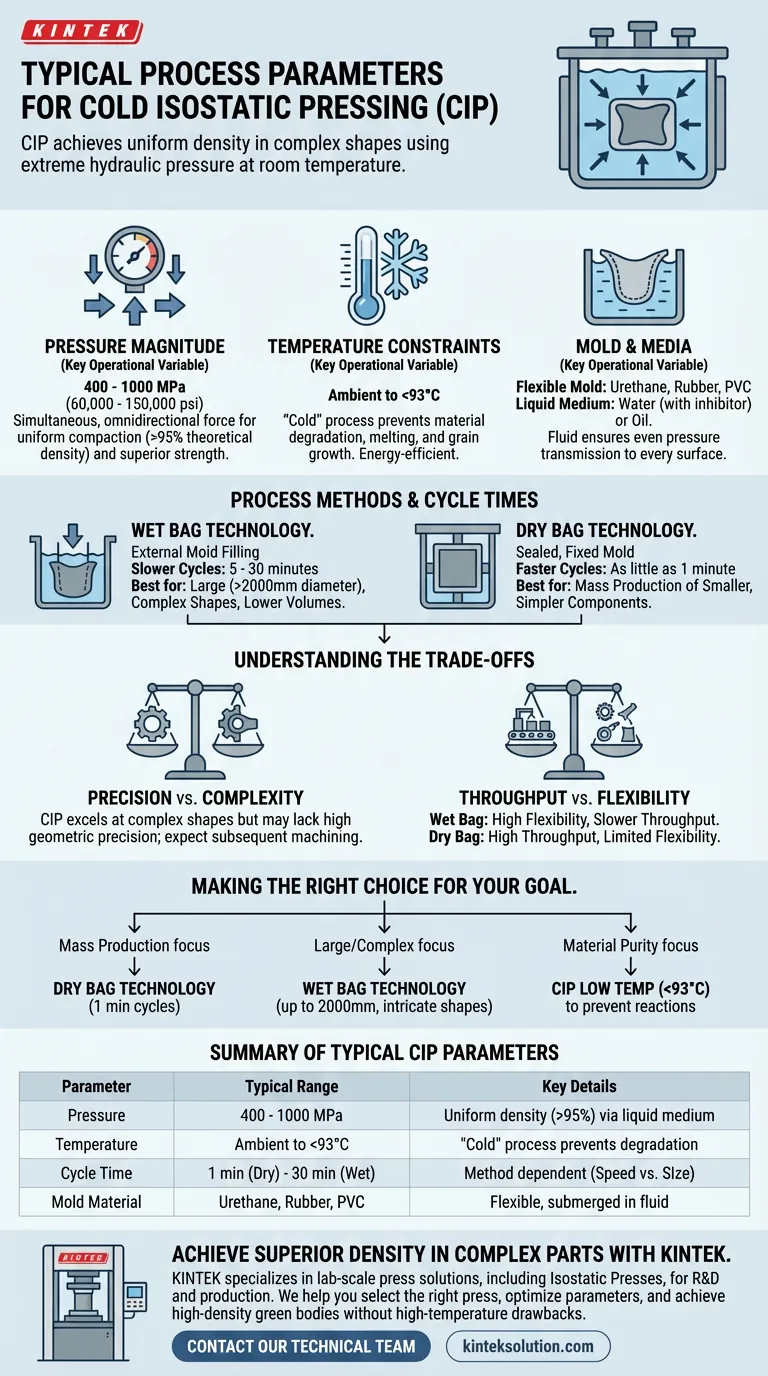

A Prensagem Isostática a Frio (CIP) opera tipicamente à temperatura ambiente com pressões hidráulicas que variam de 60.000 psi (400 MPa) a 150.000 psi (1000 MPa). Este processo utiliza um meio líquido, como água ou óleo, para aplicar uma força uniforme a um molde flexível feito de materiais elastoméricos como uretano ou borracha. Embora a temperatura seja estritamente controlada — raramente excedendo 93°C — o tempo de ciclo varia significativamente por método, durando de um minuto para produção em massa a 30 minutos para componentes maiores e complexos.

Ao confiar na pressão hidráulica extrema em vez de calor, a CIP atinge densidade uniforme em formas complexas sem a degradação química ou o crescimento de grão associados ao processamento a alta temperatura.

Variáveis Operacionais Chave

Magnitude e Distribuição da Pressão

O parâmetro definidor da CIP é a aplicação de imensa pressão isostática, geralmente entre 400 MPa e 1000 MPa.

Ao contrário da prensagem uniaxial, esta pressão é aplicada simultaneamente de todas as direções através de um meio fluido. Esta força omnidirecional compacta o pó num "corpo verde" que frequentemente excede 95% da densidade teórica, resultando em força e dureza superiores.

Restrições de Temperatura

A CIP é distintamente um processo "a frio", geralmente realizado à temperatura ambiente ambiente.

Embora algumas variações permitam temperaturas ligeiramente elevadas, o processo limita o calor a um máximo de 93°C. Esta abordagem a baixa temperatura é energeticamente eficiente e previne a perda de material causada por fusão ou reações químicas.

Interação Molde e Meio

O processo depende de um molde flexível, tipicamente composto por uretano, borracha ou cloreto de polivinila.

Este molde é submerso num vaso de pressão preenchido com um meio líquido, frequentemente água misturada com um inibidor de corrosão ou óleo. O fluido garante que a pressão gerada pelo sistema hidráulico é transmitida uniformemente a todas as superfícies do molde.

Métodos de Processo e Tempos de Ciclo

Tecnologia de Saco Húmido

No método de saco húmido, o molde é preenchido fora da prensa e depois submerso no vaso de pressão.

Este processo é geralmente mais lento, com tempos de ciclo que variam de 5 a 30 minutos, tornando-o adequado para volumes mais baixos ou peças extremamente grandes (até 2000 mm de diâmetro). Oferece alta flexibilidade para a produção de formas complexas e grandes.

Tecnologia de Saco Seco

O método de saco seco cria um sistema selado onde o molde é fixado dentro do vaso de pressão, permitindo uma automação mais rápida.

Esta abordagem é significativamente mais rápida, com ciclos a durar apenas um minuto. Consequentemente, a tecnologia de saco seco é o padrão preferido para a produção em massa de componentes menores.

Compreendendo as Compensações

Precisão vs. Complexidade

A CIP destaca-se na criação de formas complexas que não podem ser formadas por prensagem uniaxial.

No entanto, a natureza flexível do molde significa que o corpo verde resultante muitas vezes carece de alta precisão geométrica no seu estado sinterizado. Os utilizadores devem antecipar a necessidade de maquinação ou acabamento subsequente para atingir tolerâncias finais rigorosas.

Rendimento vs. Flexibilidade

Existe uma compensação operacional distinta entre os métodos húmido e seco.

A prensagem com saco húmido oferece versatilidade para peças grandes ou de formato irregular, mas sofre de um rendimento mais lento devido a etapas de carregamento manual. Inversamente, a prensagem com saco seco oferece eficiência de alta velocidade, mas é geralmente limitada a geometrias menores e mais simples adequadas para automação.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a abordagem CIP correta para a sua aplicação específica, avalie o seu volume de produção e os seus requisitos dimensionais.

- Se o seu foco principal é a produção em massa: Priorize a tecnologia de Saco Seco para alavancar tempos de ciclo tão curtos quanto um minuto para produção de alto volume.

- Se o seu foco principal são geometrias grandes ou complexas: Utilize a tecnologia de Saco Húmido, que acomoda diâmetros até 2000 mm e formas intrincadas, apesar dos tempos de ciclo mais longos.

- Se o seu foco principal é a pureza do material: Confie nos parâmetros de baixa temperatura da CIP (<93°C) para prevenir reações químicas e crescimento de grão durante a densificação.

O sucesso na Prensagem Isostática a Frio depende do equilíbrio entre a exigência de alta densidade e a necessidade de maquinação pós-processamento.

Tabela Resumo:

| Parâmetro | Intervalo Típico | Detalhes Chave |

|---|---|---|

| Pressão | 400 - 1000 MPa (60.000 - 150.000 psi) | Aplicada isostaticamente via meio líquido para densidade uniforme >95% |

| Temperatura | Ambiente a <93°C | Processo "a frio" previne degradação do material e crescimento de grão |

| Tempo de Ciclo | 1 min (Saco Seco) a 30 min (Saco Húmido) | Depende do método; Saco Seco para velocidade, Saco Húmido para peças grandes/complexas |

| Material do Molde | Uretano, Borracha, PVC | Molde flexível submerso em fluido (água/óleo) para pressão uniforme |

Pronto para Alcançar Densidade Superior nas Suas Peças Complexas?

Escolher os parâmetros corretos de Prensagem Isostática a Frio é crítico para alcançar densidade uniforme e propriedades ótimas do material nos seus componentes. Os especialistas da KINTEK estão aqui para ajudar.

Somos especializados em fornecer soluções de prensas em escala de laboratório, incluindo Prensas Isostáticas, para atender às suas necessidades de P&D e produção. Quer esteja a desenvolver novos materiais ou a otimizar um processo de produção, a nossa experiência garante que você aproveita ao máximo a sua aplicação CIP.

Deixe a KINTEK ajudá-lo a:

- Selecionar a prensa certa para os seus requisitos específicos de material e geometria.

- Otimizar os parâmetros de processo como pressão e tempo de ciclo para máxima eficiência.

- Alcançar corpos verdes de alta densidade sem as desvantagens do processamento a alta temperatura.

Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada e descubra como nossas máquinas de prensas de laboratório podem avançar seus projetos.

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Por que a prensa isostática a frio (CIP) é preferida em relação à prensagem em matriz padrão? Alcance uniformidade perfeita de carboneto de silício

- Qual é o papel de uma prensa isostática a frio (CIP) na produção de ligas de γ-TiAl? Atingir 95% de Densidade de Sinterização

- Por que o processo de Prensagem Isostática a Frio (CIP) é integrado na formação de corpos verdes de cerâmica SiAlCO?

- Quais são as características do processo de Prensagem Isostática a Frio de saco seco? Domine a Produção em Massa de Alta Velocidade

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material