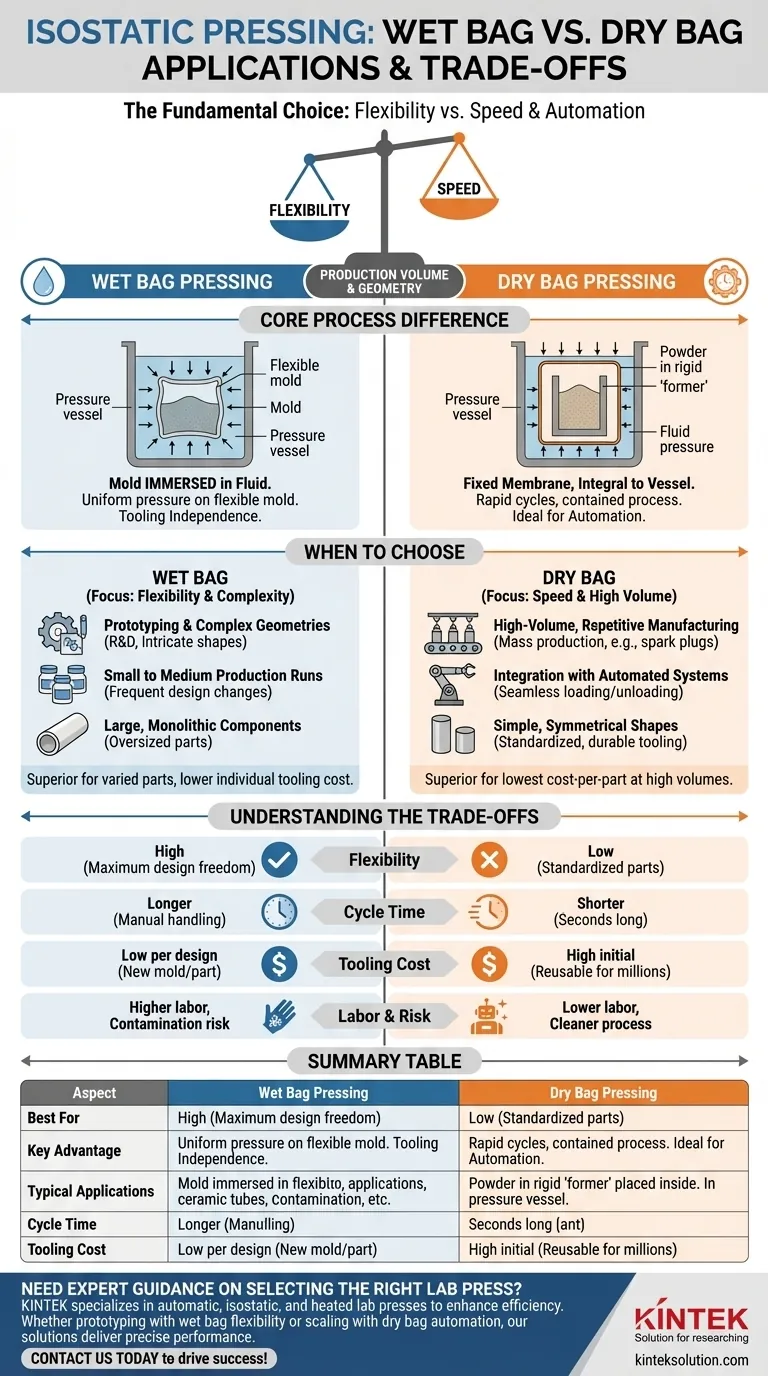

Na prensagem isostática, a escolha entre os métodos de saco úmido e saco seco resume-se a uma troca fundamental entre volume de produção e flexibilidade de fabricação. A prensagem por saco úmido é definida pela sua versatilidade, tornando-a ideal para produzir uma ampla variedade de formas de peças em pequenas a grandes quantidades. Por outro lado, a prensagem por saco seco é projetada para velocidade e automação, destacando-se na produção de alto volume de peças específicas e repetitivas.

A decisão central é simples: A prensagem por saco úmido oferece flexibilidade incomparável para componentes variados e complexos, enquanto a prensagem por saco seco proporciona a velocidade e a automação necessárias para a produção em massa de peças padronizadas. A geometria da sua aplicação e a taxa de produção exigida serão os fatores decisivos.

Compreendendo a Diferença Fundamental do Processo

Para selecionar o método certo, você deve primeiro entender como sua mecânica dita suas aplicações. Os nomes "úmido" e "seco" referem-se a se o molde de ferramenta é diretamente imerso no fluido pressurizador.

Como Funciona a Prensagem por Saco Úmido

Na prensagem por saco úmido, um molde flexível e selado, preenchido com pó, é completamente submerso em um fluido dentro de um vaso de alta pressão.

O fluido atua diretamente na parte externa do molde, aplicando pressão uniforme de todos os lados. Após o ciclo, o molde é removido, separado da peça compactada, e o processo é repetido.

A principal vantagem deste método é a independência da ferramenta. Você pode colocar praticamente qualquer forma de molde no vaso de pressão, tornando-o extremamente versátil.

Como Funciona a Prensagem por Saco Seco

Na prensagem por saco seco, o molde flexível é parte integrante do próprio vaso de pressão. É uma membrana permanente e reutilizável que não é removida durante o ciclo de produção.

O pó é carregado em uma ferramenta rígida ou "conformador" separada, que é então colocada dentro desta membrana fixa. A pressão é aplicada ao fluido que circunda a parte externa da membrana fixa, que então compacta o pó dentro da ferramenta.

Este design permite ciclos muito mais rápidos porque o processo "úmido" está contido e a ferramenta não precisa ser recuperada do fluido. É projetado para carregamento e descarregamento rápidos, tornando-o ideal para automação.

Quando Escolher a Prensagem por Saco Úmido

A prensagem por saco úmido é a escolha superior quando a flexibilidade e a complexidade da peça são as principais preocupações.

Prototipagem e Geometrias Complexas

Como qualquer formato de molde pode ser usado, o saco úmido é o padrão da indústria para pesquisa e desenvolvimento, prototipagem e produção de peças com geometrias altamente intrincadas ou incomuns.

Corridas de Produção Pequenas a Médias

O baixo custo de moldes individuais e a facilidade de alternar entre diferentes designs de peças tornam a prensagem por saco úmido altamente econômica para lotes menores ou para produtos com mudanças frequentes de design.

Componentes Grandes e Monolíticos

Os vasos de pressão de saco úmido podem frequentemente ser construídos em uma escala muito maior do que os sistemas de saco seco, tornando-os adequados para a produção de grandes componentes únicos, como tubos cerâmicos, blocos ou peças aeroespaciais personalizadas.

Quando Escolher a Prensagem por Saco Seco

A prensagem por saco seco é o método dominante quando a velocidade de produção e o custo por peça em grandes volumes são as métricas mais críticas.

Fabricação Repetitiva de Alto Volume

Este método é construído para a linha de montagem. É usado para produzir em massa milhões de peças idênticas, como isoladores de vela de ignição, rolamentos de esferas cerâmicos e outros componentes industriais pequenos e padronizados.

Integração com Sistemas Automatizados

A natureza limpa, rápida e repetitiva do processo de saco seco permite uma integração perfeita com sistemas robóticos para carregar pó, descarregar peças compactadas e transferi-las para a próxima etapa de fabricação.

Formas Simples e Simétricas

Embora não seja uma limitação estrita, a prensagem por saco seco é mais eficiente para formas mais simples, muitas vezes cilíndricas ou simétricas, onde a ferramenta fixa pode ser projetada para máxima durabilidade e velocidade.

Compreendendo as Trocas

Escolher um processo envolve reconhecer suas limitações inerentes. Sua decisão deve equilibrar a capacidade com a realidade operacional.

Flexibilidade vs. Velocidade

Esta é a troca central. O saco úmido oferece máxima flexibilidade de design, mas sofre com tempos de ciclo muito mais longos devido ao carregamento e descarregamento manual de moldes do vaso de pressão. O saco seco sacrifica essa flexibilidade por tempos de ciclo que podem durar segundos.

Ferramentaria e Investimento Inicial

A ferramenta de saco úmido é relativamente simples e barata por design, mas requer um novo molde para cada geometria de peça. A ferramenta de saco seco é muito mais complexa e cara de criar, pois é integrada à máquina, mas este único investimento permite milhões de ciclos.

Mão de Obra e Risco de Contaminação

O processo de saco úmido é mais intensivo em mão de obra e acarreta um risco maior de contaminação por fluidos, pois o molde é constantemente movido para dentro e para fora do meio de pressão. A prensagem por saco seco é mais limpa, mais contida e requer significativamente menos intervenção manual.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de prensagem correto é uma decisão estratégica que alinha suas capacidades de fabricação com seus objetivos de produto.

- Se o seu foco principal é a prototipagem rápida ou a produção de uma ampla variedade de peças: A prensagem por saco úmido é a escolha clara devido à sua flexibilidade superior e menor custo individual de ferramenta.

- Se o seu foco principal é a produção em massa de um componente específico com o menor custo por unidade: A prensagem por saco seco é o método superior, pois sua velocidade e capacidades de automação são inigualáveis.

- Se o seu foco principal é a produção de componentes monolíticos muito grandes: A prensagem por saco úmido frequentemente fornece a escala e a versatilidade necessárias para acomodar peças únicas e superdimensionadas.

Em última análise, sua escolha é ditada por se sua operação valoriza a adaptabilidade de uma oficina de trabalho ou a eficiência de uma linha de montagem dedicada.

Tabela Resumo:

| Aspecto | Prensagem por Saco Úmido | Prensagem por Saco Seco |

|---|---|---|

| Melhor Para | Prototipagem, geometrias complexas, lotes pequenos a grandes | Fabricação repetitiva de alto volume, automação |

| Principal Vantagem | Independência e flexibilidade da ferramenta | Velocidade e automação |

| Aplicações Típicas | P&D, peças personalizadas, grandes componentes monolíticos | Isoladores de vela de ignição, rolamentos de esferas, peças padronizadas |

| Tempo de Ciclo | Mais longo devido ao manuseio manual | Mais curto, segundos de duração |

| Custo da Ferramentaria | Baixo por design, mas requer novos moldes | Alto investimento inicial, mas reutilizável por milhões de ciclos |

Precisa de orientação especializada na seleção da prensa de laboratório certa para suas necessidades específicas? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para aumentar a eficiência e produtividade do seu laboratório. Seja você prototipando com a flexibilidade do saco úmido ou escalando com a automação do saco seco, nossas soluções oferecem desempenho preciso e confiabilidade. Entre em contato hoje para discutir como podemos apoiar seus projetos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume