Fundamentalmente, as Prensas Isostáticas Quentes (WIP) são categorizadas em dois tipos principais com base no meio utilizado para transferir pressão e calor. São elas as Prensas Isostáticas Quentes Líquidas, que operam até 250°C, e as Prensas Isostáticas Quentes a Gás, que podem atingir temperaturas significativamente mais altas, até 500°C. A escolha entre elas é ditada pelos requisitos de temperatura específicos do material a ser processado.

A sua decisão principal não é simplesmente sobre o tipo de prensa, mas sobre as propriedades térmicas do seu material. O objetivo é selecionar um sistema que forneça a temperatura necessária para alcançar a consolidação desejada e as propriedades do material sem entrar no reino mais complexo e dispendioso da Prensagem Isostática a Quente (HIP).

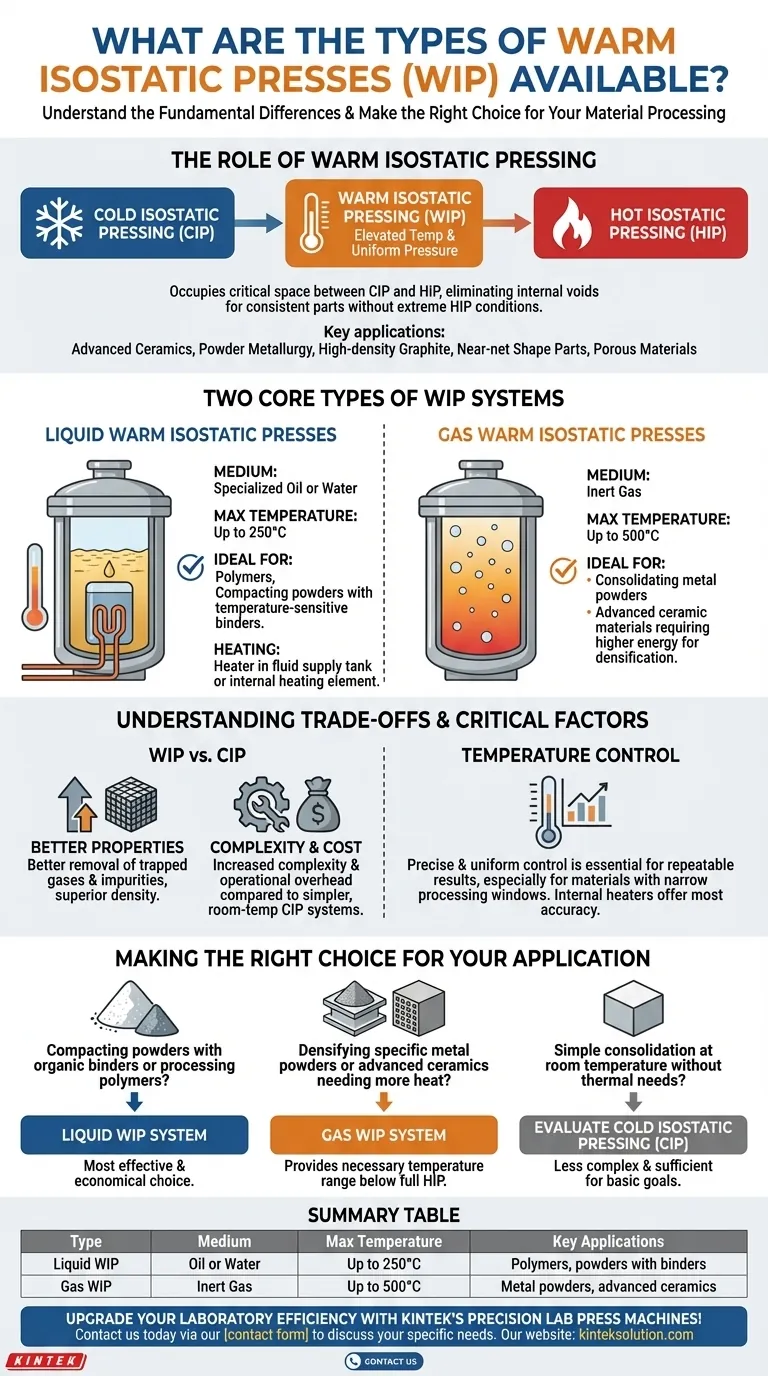

O Papel da Prensagem Isostática Quente

A Prensagem Isostática Quente ocupa um espaço crítico entre a Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP). É projetada para materiais que exigem temperaturas elevadas para formar corretamente, mas não precisam do calor e pressão extremos de um ciclo HIP completo.

O Princípio Central: Pressão Uniforme em Temperaturas Elevadas

A WIP aplica pressão a um componente de todas as direções simultaneamente usando um líquido ou gás aquecido. Essa pressão isostática garante uma densificação uniforme, eliminando vazios internos e produzindo uma peça final altamente consistente. O calor adicionado amolece os aglutinantes ou melhora a ductilidade do pó, aumentando a consolidação.

Aplicações e Materiais Chave

Este processo é inestimável para materiais difíceis de formar à temperatura ambiente. É amplamente adotado em indústrias como aeroespacial, automotiva e manufatura de alta tecnologia.

As aplicações comuns incluem a produção de:

- Cerâmicas avançadas

- Componentes de metalurgia do pó

- Grafite de alta densidade

- Peças quase-líquidas

- Materiais e filtros porosos

Os Dois Tipos Principais de Sistemas WIP

A diferença fundamental entre os sistemas WIP reside no meio de pressurização, o que impacta diretamente a faixa de temperatura operacional e a adequação para diferentes materiais.

Prensas Isostáticas Quentes Líquidas

Esses sistemas utilizam um meio como óleo especializado ou água aquecida a temperaturas de até 250°C.

O aquecimento é tipicamente gerenciado por um aquecedor no tanque de suprimento de fluido ou, para um controle mais preciso, com um elemento de aquecimento localizado dentro do próprio vaso de alta pressão. Este método é ideal para processar polímeros ou compactar pós com aglutinantes sensíveis à temperatura.

Prensas Isostáticas Quentes a Gás

Para aplicações que exigem temperaturas mais altas, são utilizados sistemas baseados em gás. Eles empregam um gás inerte para transferir pressão e podem atingir temperaturas de até 500°C.

Esta maior capacidade térmica os torna adequados para consolidar certos pós metálicos e materiais cerâmicos avançados que exigem mais energia para uma densificação eficaz do que os sistemas líquidos podem fornecer.

Compreendendo as Trocas

Escolher um sistema WIP exige a compreensão de suas vantagens e limitações em comparação com outros métodos de prensagem.

WIP vs. Prensagem Isostática a Frio (CIP)

A principal vantagem da WIP sobre a CIP é o uso de calor. Isso permite uma melhor remoção de gases e impurezas retidos do pó, levando a propriedades e densidade de material superiores.

No entanto, isso vem com o custo de maior complexidade. Os sistemas CIP, que operam à temperatura ambiente e frequentemente usam configurações de "Saco Húmido" ou "Saco Seco", são mecanicamente mais simples e menos dispendiosos de operar.

O Fator Crítico: Controle de Temperatura

A característica definidora da WIP é seu componente térmico. O controle preciso e uniforme da temperatura é essencial para resultados repetíveis. Sistemas com aquecedores internos oferecem o controle mais preciso, o que é crítico para materiais com uma janela de processamento estreita.

Complexidade e Custo do Processo

A introdução de um sistema de aquecimento torna inerentemente uma unidade WIP mais complexa e cara do que uma unidade CIP. A engenharia necessária para gerenciar tanto alta pressão quanto temperatura elevada com segurança aumenta o investimento inicial e os custos operacionais.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por uma clara compreensão dos requisitos de processamento do seu material e dos objetivos do seu componente final.

- Se o seu foco principal é compactar pós com aglutinantes orgânicos ou processar polímeros: Um sistema WIP Líquido é a escolha mais eficaz e econômica, operando confortavelmente dentro da faixa de temperatura exigida.

- Se o seu foco principal é densificar pós metálicos específicos ou cerâmicas avançadas que precisam de mais calor: Um sistema WIP a Gás fornece a faixa de temperatura necessária abaixo do limite da Prensagem Isostática a Quente completa.

- Se o seu foco principal é a consolidação simples à temperatura ambiente sem necessidades térmicas específicas: Você deve primeiro avaliar se um sistema de Prensagem Isostática a Frio (CIP) menos complexo é suficiente para o seu objetivo.

Em última análise, selecionar o método de prensagem isostática correto é sobre combinar a capacidade do equipamento com as necessidades específicas do seu material.

Tabela Resumo:

| Tipo | Meio | Temperatura Máx. | Aplicações Chave |

|---|---|---|---|

| WIP Líquida | Óleo ou Água | Até 250°C | Polímeros, pós com aglutinantes |

| WIP a Gás | Gás Inerte | Até 500°C | Pós metálicos, cerâmicas avançadas |

Atualize a eficiência do seu laboratório com as máquinas de prensa de precisão da KINTEK! Seja qual for a sua necessidade, uma prensa de laboratório automática, prensa isostática ou prensa de laboratório aquecida, nós entregamos soluções confiáveis para densificação uniforme e consolidação superior de materiais. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como nossos equipamentos podem atender às suas necessidades específicas em cerâmica, metalurgia e muito mais!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Máquina de prensa hidráulica aquecida manual dividida para laboratório com placas quentes

As pessoas também perguntam

- Por que é necessário usar equipamentos de aquecimento para a desidratação do biodiesel de óleo de semente de cânhamo? Guia de Qualidade de Especialista

- Como o controle de temperatura e pressão em uma prensa hidráulica de alta precisão afeta os painéis de partículas?

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D