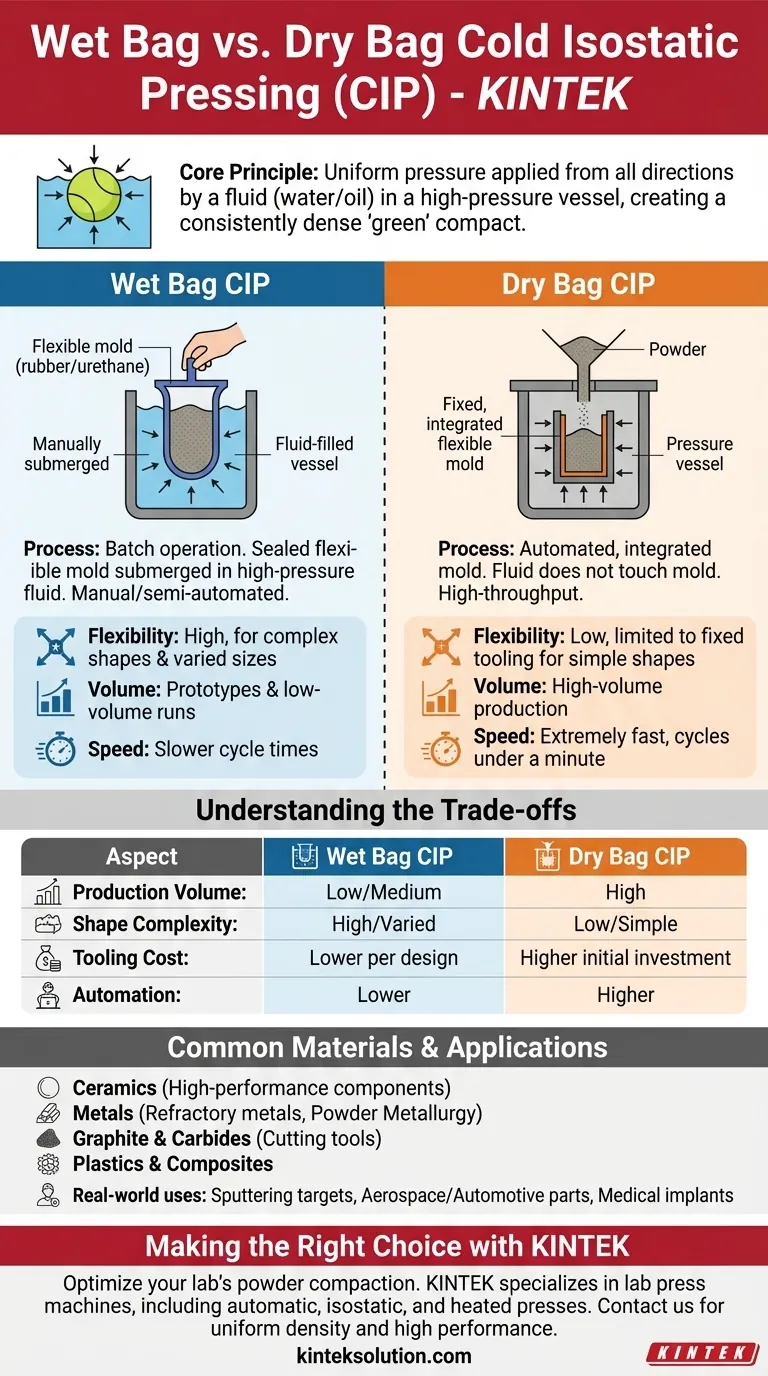

Na Prensagem Isostática a Frio (CIP), os dois métodos principais são Wet Bag (Saco Molhado) e Dry Bag (Saco Seco). O CIP Wet Bag envolve selar material em pó em um molde flexível, submergi-lo em um vaso de fluido de alta pressão e aplicar pressão uniforme. Em contraste, o CIP Dry Bag integra o molde flexível no próprio vaso de pressão, permitindo um processo mais automatizado onde o pó é preenchido e prensado no local.

A principal diferença reside no seu modelo operacional: o CIP Wet Bag oferece máxima flexibilidade para peças variadas ou complexas, tornando-o ideal para protótipos e pequenos lotes. O CIP Dry Bag é construído para velocidade e automação, perfeitamente adequado para a produção em alto volume de formas mais simples e padronizadas.

O Princípio Fundamental do CIP

A Prensagem Isostática a Frio é um método de compactação de pó usado para criar um objeto sólido, conhecido como compacto "verde", antes de uma etapa de aquecimento final como a sinterização.

Como a Pressão Isostática Funciona

O processo usa um fluido incompressível (geralmente água ou óleo) dentro de um vaso de alta pressão para exercer pressão uniforme na amostra de todas as direções. Imagine apertar uma bola de tênis submersa na água — a pressão é aplicada uniformemente em toda a sua superfície.

Essa pressão uniforme compacta o pó em uma forma com densidade muito consistente. Essa alta resistência verde e uniformidade de densidade são críticas para a produção de componentes de alto desempenho com mínimos defeitos internos.

O Processo CIP Wet Bag

O método Wet Bag é a técnica mais tradicional e flexível das duas. Seu nome vem do fato de o molde entrar em contato direto com o fluido pressurizador.

Como Funciona

O processo é uma operação em lote manual ou semiautomatizada. Primeiro, o pó é preenchido e selado dentro de um molde flexível e estanque feito de borracha ou uretano. Este molde selado é então submerso no vaso de pressão cheio de fluido. Finalmente, o vaso é selado e pressurizado, compactando a peça.

Características Principais

O CIP Wet Bag é altamente versátil. Como o molde é uma ferramenta independente, ele pode ser usado para produzir uma ampla variedade de formas e tamanhos em uma única prensagem, incluindo geometrias altamente complexas. Isso o torna ideal para pesquisa e desenvolvimento, prototipagem e produções de baixo volume.

O Processo CIP Dry Bag

O método Dry Bag é projetado para fabricação de alta produtividade e automação. O "seco" refere-se ao fato de que o molde cheio de pó não entra em contato direto com o fluido pressurizador.

Como Funciona

Nesta configuração, o molde flexível é uma fixação permanente construída diretamente na parede do vaso de pressão. O processo é automatizado: o pó é preenchido na cavidade do molde pela parte superior, a prensa se sela e a pressão é aplicada na parte externa do molde integrado. A peça compactada é então ejetada e o ciclo se repete.

Características Principais

Este método é extremamente rápido, com tempos de ciclo frequentemente inferiores a um minuto. Seu design é otimizado para produzir grandes quantidades de formas relativamente simples e consistentes, como tubos ou hastes. É a escolha dominante para ambientes de produção em massa.

Compreendendo as Trocas

Escolher entre CIP Wet Bag e Dry Bag é uma decisão impulsionada por metas de produção, complexidade da peça e orçamento. Nenhum é inerentemente superior; eles são simplesmente adequados para tarefas diferentes.

Volume de Produção e Velocidade

O Dry Bag é o claro vencedor para a fabricação de alto volume devido aos seus ciclos rápidos e automatizados. O Wet Bag é um processo em lote e é significativamente mais lento, tornando-o melhor para peças únicas ou pequenas produções.

Complexidade e Flexibilidade da Forma

O Wet Bag oferece flexibilidade inigualável. Você pode prensar várias peças de diferentes tamanhos e formas complexas em um único ciclo. O Dry Bag é limitado à forma única de sua ferramenta integrada, tornando-o muito mais rígido.

Ferramentas e Automação

As ferramentas Wet Bag são mais simples e menos caras por design, mas o processo requer mais trabalho manual. Os sistemas Dry Bag exigem um investimento inicial maior em máquinas automatizadas e ferramentas integradas, mas oferecem custos de mão de obra por peça muito menores em escala.

Materiais e Aplicações Comuns

O CIP é uma etapa vital na fabricação de componentes avançados em inúmeras indústrias, usado para compactar uma ampla gama de materiais em pó.

Materiais Adequados para CIP

O processo é eficaz para materiais que podem ser formados em um compacto verde estável. Exemplos comuns incluem:

- Cerâmicas: Para componentes de alto desempenho.

- Metais: Incluindo metais refratários como tungstênio e molibdênio.

- Metalurgia do Pó: Para criar peças como rolamentos e engrenagens.

- Grafite e Carbonetos: Usados para ferramentas de corte e peças de alto desgaste.

- Plásticos e Compósitos: Para aplicações especializadas.

Usos Reais na Indústria

O CIP é crítico para a produção de alvos de pulverização catódica para a indústria eletrônica, componentes para os setores aeroespacial e automotivo e implantes para a área médica. A alta e uniforme densidade que ele alcança é essencial para peças que devem funcionar sob condições extremas.

Fazendo a Escolha Certa para o seu Objetivo

Suas necessidades específicas de fabricação determinarão qual método CIP é apropriado.

- Se seu foco principal é P&D, prototipagem ou produção de peças complexas em baixos volumes: O CIP Wet Bag oferece a liberdade de design e flexibilidade necessárias.

- Se seu foco principal é a produção automatizada de alto volume de peças padronizadas: O CIP Dry Bag oferece a velocidade, repetibilidade e eficiência necessárias.

- Se seu foco principal é alcançar a máxima densidade uniforme antes da sinterização: Ambos os métodos se destacam, então a decisão deve ser baseada na sua escala de produção e geometria da peça necessárias.

Compreender as capacidades distintas de cada método permite que você selecione o processo de fabricação preciso para seus objetivos técnicos e comerciais.

Tabela Resumo:

| Aspecto | CIP Wet Bag | CIP Dry Bag |

|---|---|---|

| Tipo de Processo | Operação em lote, molde submerso em fluido | Automatizado, molde integrado no vaso |

| Melhor Para | Protótipos, formas complexas, baixo volume | Produção em alto volume, formas simples |

| Flexibilidade | Alta, lida com tamanhos e geometrias variadas | Baixa, limitada a ferramentas fixas |

| Velocidade | Mais lento, etapas manuais | Mais rápido, tempos de ciclo abaixo de um minuto |

| Custo da Ferramenta | Menor por design, moldes mais simples | Investimento inicial mais alto, sistemas automatizados |

Pronto para otimizar o processo de compactação de pó do seu laboratório? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do laboratório. Seja você em P&D ou produção de alto volume, nossas soluções garantem densidade uniforme e alto desempenho. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior