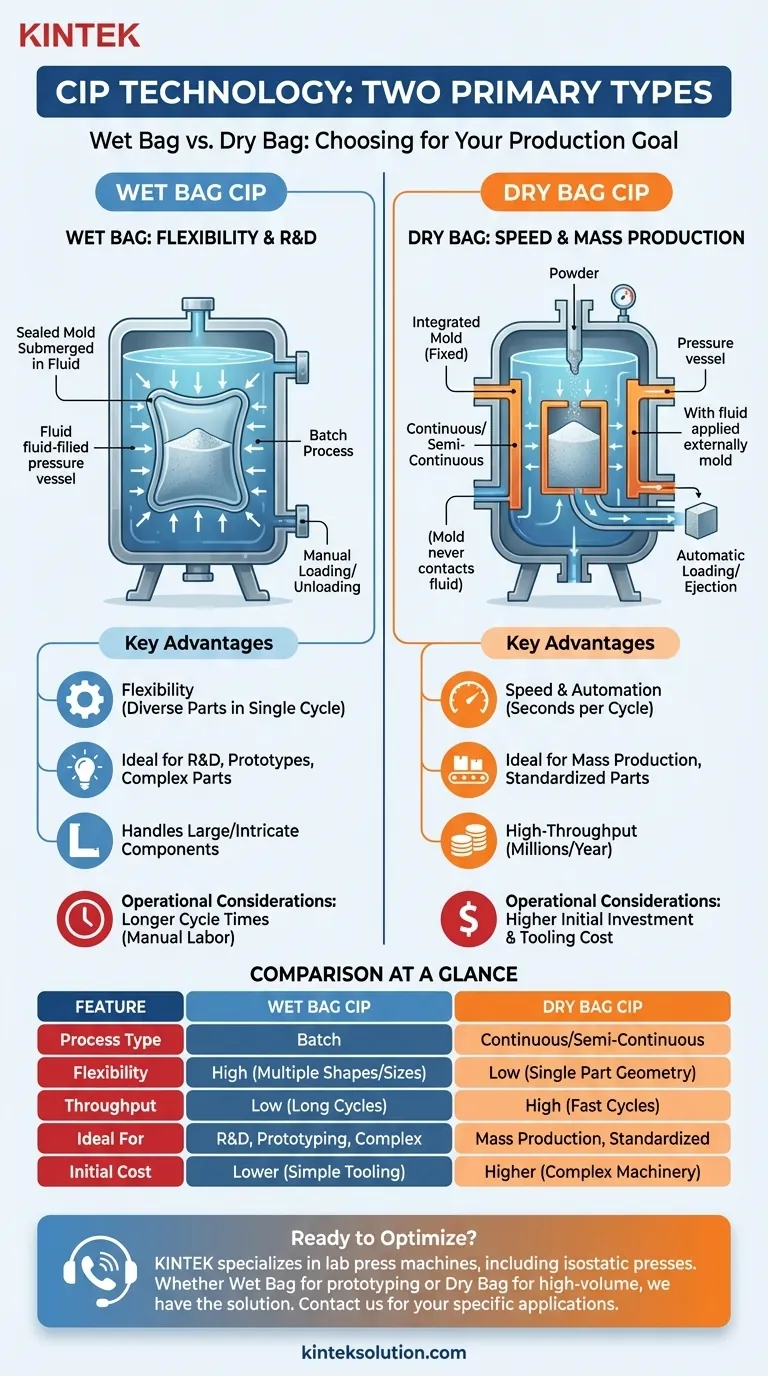

Os dois tipos principais de Prensagem Isostática a Frio (CIP) são a tecnologia wet bag e dry bag. A diferença fundamental entre elas é como o molde flexível contendo o pó interage com o fluido transmissor de pressão. No CIP wet bag, o molde selado é totalmente submerso no fluido dentro de um vaso de pressão, enquanto no CIP dry bag, o molde é um componente integrado do próprio vaso de pressão.

Embora ambos os métodos atinjam a consolidação do pó através de pressão uniforme, a escolha é uma decisão estratégica. O wet bag oferece flexibilidade incomparável para protótipos e peças complexas de baixo volume, enquanto o dry bag é construído para as demandas de alta velocidade e alto rendimento da produção em massa.

A Mecânica do CIP Wet Bag

O wet bag é a forma mais clássica e versátil de prensagem isostática. Ele opera como um processo em batelada, tornando-o altamente adaptável para uma ampla gama de aplicações.

Como Funciona

O processo envolve o preenchimento de um molde elastomérico flexível com pó e, em seguida, sua vedação hermética. Este molde selado é então submerso em um vaso de pressão cheio de fluido. O vaso é fechado, e alta pressão isostática é aplicada ao fluido, que por sua vez transmite a pressão uniformemente ao molde, compactando o pó dentro.

Principais Vantagens

A principal vantagem do CIP wet bag é a flexibilidade. Como os moldes são independentes da máquina, várias peças de diferentes tamanhos e formas podem ser processadas em um único ciclo. Isso o torna ideal para pesquisa e desenvolvimento, prototipagem e a produção de componentes grandes ou altamente complexos.

Considerações Operacionais

Essa flexibilidade vem ao custo da velocidade. O processo é manual e intensivo em mão de obra, exigindo que os operadores carreguem e descarreguem os moldes para cada ciclo. Consequentemente, os tempos de ciclo são significativamente mais longos em comparação com o método dry bag.

A Mecânica do CIP Dry Bag

A tecnologia dry bag foi desenvolvida para superar as limitações de velocidade da prensagem wet bag, especificamente para ambientes de fabricação de alto volume.

Como Funciona

Em um sistema dry bag, o molde flexível é uma parte fixa e integrada do vaso de pressão. O pó é introduzido diretamente neste molde embutido, o vaso é pressurizado e a peça compactada é então ejetada. A "bolsa" ou molde permanece na prensa e nunca entra em contato direto com o fluido pressurizador, daí o nome "dry bag".

Principais Vantagens

Os principais benefícios são velocidade e automação. Com tempos de ciclo frequentemente medidos em segundos, e não em muitos minutos, o CIP dry bag é perfeitamente adequado para a produção em massa. Ele permite um fluxo de trabalho contínuo ou semicontínuo, reduzindo drasticamente o tempo de processamento por unidade e os custos de mão de obra.

Considerações Operacionais

Essa eficiência requer um investimento inicial mais alto tanto na maquinaria quanto nas ferramentas dedicadas. O processo também é muito menos flexível, pois a prensa é projetada para produzir uma única geometria de peça padronizada.

Compreendendo as Trocas: Flexibilidade vs. Escalabilidade

Escolher entre CIP wet bag e dry bag não é sobre qual é "melhor", mas qual é o certo para o seu objetivo de produção específico. A decisão depende do equilíbrio entre versatilidade e rendimento.

Tempo de Ciclo e Rendimento

Este é o diferencial mais significativo. O processamento dry bag é ordens de grandeza mais rápido, permitindo a produção de alto volume de milhões de peças por ano. O wet bag é um processo deliberado, orientado por bateladas, adequado para necessidades de baixo volume.

Ferramental e Investimento Inicial

O ferramental wet bag é simples e barato, muitas vezes consistindo apenas em um molde elastomérico básico. Em contraste, os sistemas dry bag são máquinas automatizadas complexas que representam um investimento de capital significativo.

Complexidade e Tamanho da Peça

O wet bag se destaca na produção de componentes grandes e intrincados e pode lidar com uma mistura diversificada de peças simultaneamente. O dry bag é otimizado para produzir grandes quantidades de um único design de peça, muitas vezes mais simples, como tubos cerâmicos ou isoladores de velas de ignição.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de produção ditarão a tecnologia correta. Ao avaliar seus objetivos de volume, complexidade da peça e orçamento, você pode tomar uma decisão clara e eficaz.

- Se o seu foco principal é P&D ou a produção de peças complexas de baixo volume: A tecnologia wet bag oferece a flexibilidade de design necessária e uma barreira de entrada muito menor em relação aos custos de ferramental.

- Se o seu foco principal é a produção padronizada de alto volume: A tecnologia dry bag é a escolha superior pela sua velocidade, automação e menor custo por unidade em escala.

- Se o seu foco principal é a integração com fluxos de trabalho automatizados modernos: Os sistemas dry bag são cada vez mais projetados com sensores avançados e capacidades de gêmeo digital, alinhando-os diretamente com os princípios da Indústria 4.0.

Ao compreender esta distinção fundamental, você pode alinhar sua estratégia de fabricação com o método CIP correto para atingir seus objetivos de produção específicos.

Tabela Resumo:

| Característica | CIP Wet Bag | CIP Dry Bag |

|---|---|---|

| Tipo de Processo | Batelada | Contínuo/Semicontínuo |

| Flexibilidade | Alta (múltiplas formas/tamanhos) | Baixa (geometria de peça única) |

| Rendimento | Baixo (tempos de ciclo longos) | Alto (tempos de ciclo rápidos) |

| Ideal Para | P&D, prototipagem, peças complexas | Produção em massa, peças padronizadas |

| Custo Inicial | Menor (ferramental simples) | Maior (máquinas complexas) |

Pronto para otimizar o processo de consolidação de pó do seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do seu laboratório. Seja você precisando da flexibilidade do CIP wet bag para prototipagem ou da eficiência do CIP dry bag para produção de alto volume, nossas soluções oferecem controle preciso de pressão e produtividade aprimorada. Entre em contato conosco hoje para discutir como nossas tecnologias CIP podem beneficiar suas aplicações específicas e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material