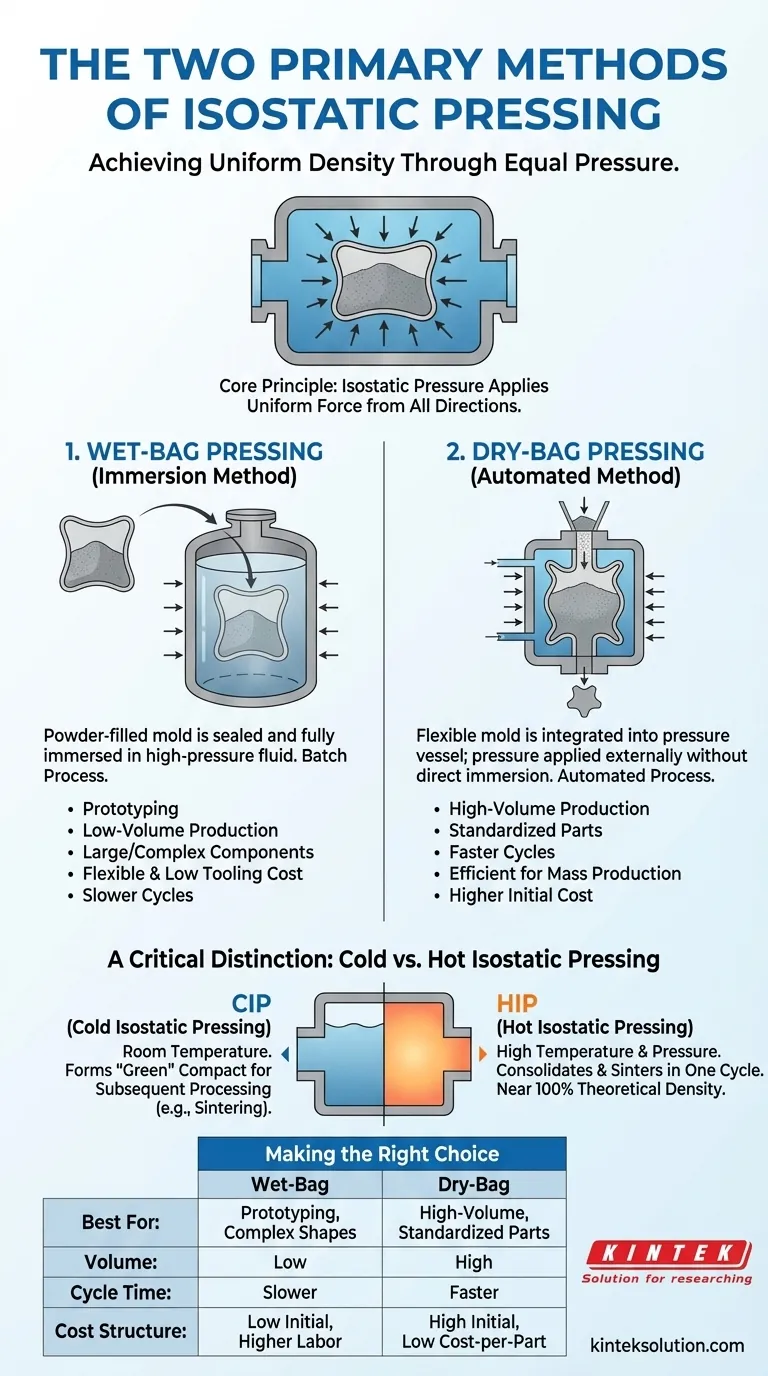

Os dois principais métodos de prensagem isostática são a prensagem Wet-Bag e Dry-Bag. Na prensagem Wet-Bag, um molde flexível preenchido com pó é selado e totalmente imerso em um fluido de alta pressão. Em contraste, a prensagem Dry-Bag integra o molde flexível no próprio vaso de pressão, permitindo ciclos automatizados e mais rápidos, onde o fluido de pressão é aplicado externamente ao molde sem imersão direta da peça.

Embora a ferramenta e o fluxo de trabalho diferenciem a prensagem Wet-Bag da Dry-Bag, ambos os métodos são impulsionados pelo mesmo objetivo fundamental: aplicar pressão perfeitamente uniforme de todas as direções para consolidar um pó em um componente sólido e altamente uniforme.

Compreendendo o Princípio Central: O Objetivo da Densidade Uniforme

A prensagem isostática é um processo de metalurgia do pó projetado para superar as limitações da prensagem uniaxial (direção única) tradicional.

Como Funciona a Pressão Isostática

O processo começa colocando-se um pó em um molde ou recipiente flexível e selado. Este conjunto é então submetido a uma pressão extrema que é transmitida através de um meio fluido, como água, óleo ou um gás inerte como o argônio.

Como o fluido transmite pressão igualmente em todas as direções, a força de compressão sobre o pó é perfeitamente uniforme em toda a superfície da peça, independentemente da sua forma.

Benefícios Principais: Uniformidade e Complexidade

Esta aplicação de pressão uniforme é a vantagem central da prensagem isostática. Minimiza as variações de densidade interna e as tensões que afetam as peças prensadas uniaxialmente, resultando em um componente "verde" (não sinterizado) com resistência e consistência superiores.

O método é excepcionalmente adequado para produzir peças com geometrias complexas, rebaixos ou altas relações comprimento/diâmetro que são difíceis ou impossíveis de formar com outras técnicas de compactação.

Os Dois Métodos: Prensagem Wet-Bag vs. Dry-Bag

A principal distinção entre os métodos de prensagem isostática reside em como a peça é introduzida no vaso de pressão.

Prensagem Isostática Wet-Bag: O Método de Imersão

No processo Wet-Bag, o molde preenchido com pó é um componente autônomo. Ele é hermeticamente selado e, em seguida, fisicamente submerso em um vaso de pressão cheio de um meio líquido.

Este método é análogo a um processo em lote. Múltiplas peças, cada uma em seu próprio saco selado, podem frequentemente ser prensadas simultaneamente em um vaso grande.

Características do Wet-Bag

A prensagem Wet-Bag oferece máxima flexibilidade. É ideal para prototipagem, produção de baixo volume e fabricação de componentes muito grandes ou altamente complexos, pois a ferramenta (o saco flexível) é relativamente barata e fácil de trocar.

Prensagem Isostática Dry-Bag: O Método Automatizado

No processo Dry-Bag, o molde flexível é parte integrante da ferramenta do vaso de pressão. O pó é carregado no molde, o vaso é fechado e o fluido de pressão é bombeado para o espaço entre a parede do vaso e a parte externa do molde.

A peça nunca entra em contato direto com o fluido de pressão, daí o termo "dry bag" (saco seco). Este design é altamente propício à automação.

Características do Dry-Bag

A prensagem Dry-Bag é projetada para velocidade e eficiência. Seus tempos de ciclo mais curtos a tornam o método preferido para produção de alto volume de peças menores e mais padronizadas, como isoladores de velas de ignição ou pré-formas de ferramentas de carboneto.

Uma Distinção Crítica: Prensagem Isostática a Frio vs. a Quente

Os métodos de ferramental acima (Wet-Bag e Dry-Bag) são mais frequentemente associados à Prensagem Isostática a Frio, mas a temperatura é outra variável crítica.

Prensagem Isostática a Frio (CIP)

CIP é realizada à temperatura ambiente ou próxima a ela. Tanto os métodos Wet-Bag quanto Dry-Bag são principalmente formas de CIP. O objetivo é compactar o pó em uma peça verde com resistência suficiente para manuseio e processamento subsequente, como usinagem ou sinterização.

Prensagem Isostática a Quente (HIP)

HIP combina pressão intensa com temperaturas muito altas dentro do vaso. Utiliza um gás inerte (como argônio) como meio de pressão para simultaneamente compactar e sinterizar o pó.

Este processo pode atingir densidade teórica de quase 100%, eliminando toda a porosidade interna e criando uma peça final com propriedades mecânicas superiores em uma única etapa.

Compreendendo os Compromissos

A escolha do método correto requer equilibrar as necessidades de produção com os requisitos do componente.

Volume de Produção vs. Complexidade da Peça

O CIP Wet-Bag é o campeão da complexidade e do tamanho, mas sua natureza manual e orientada a lote o torna lento. O CIP Dry-Bag se destaca na produção rápida e de alto volume, mas é limitado a formas mais simples e repetíveis.

Custo Inicial vs. Custo Por Peça

Os sistemas Dry-Bag exigem um investimento inicial significativo em ferramentas automatizadas especializadas. No entanto, para corridas de produção elevadas, o custo por peça torna-se muito baixo. Os sistemas Wet-Bag têm baixos custos iniciais de ferramental, mas custos de mão de obra mais altos e tempos de ciclo mais longos.

Resistência Verde vs. Densidade Final

O CIP (tanto úmido quanto seco) produz um compacto verde forte que quase sempre requer uma etapa separada de sinterização a alta temperatura para atingir sua densidade e resistência finais. O HIP, embora mais caro e complexo, consolida e sinteriza o material em um ciclo para produzir uma peça final totalmente densa.

Fazendo a Escolha Certa Para o Seu Objetivo

Os requisitos específicos da sua aplicação para volume, complexidade e propriedades finais do material determinarão o caminho correto.

- Se o seu foco principal for prototipagem, tiragens de baixo volume ou formas grandes/complexas: O CIP Wet-Bag oferece a maior versatilidade com baixos custos de ferramental.

- Se o seu foco principal for produção automatizada de alto volume de peças padronizadas: O CIP Dry-Bag oferece a velocidade e o baixo custo por peça necessários para a fabricação em massa.

- Se o seu foco principal for atingir a máxima densidade possível e propriedades superiores do material: A Prensagem Isostática a Quente (HIP) é a escolha definitiva para eliminar toda a porosidade interna em componentes críticos.

Em última análise, selecionar a técnica de prensagem isostática correta permite que você projete materiais com um nível de uniformidade e desempenho que outros métodos não conseguem igualar.

Tabela de Resumo:

| Método | Descrição do Processo | Melhor Para | Características Principais |

|---|---|---|---|

| Wet-Bag | Molde preenchido com pó é selado e totalmente imerso em fluido de alta pressão | Prototipagem, produção de baixo volume, componentes grandes/complexos | Flexível, baixo custo de ferramental, processo em lote, ciclos mais lentos |

| Dry-Bag | Molde flexível é integrado ao vaso de pressão; pressão aplicada externamente sem imersão | Produção de alto volume, peças padronizadas (por exemplo, isoladores de velas de ignição) | Automatizado, ciclos mais rápidos, custo inicial mais alto, eficiente para produção em massa |

Precisa de orientação especializada para selecionar a prensa isostática certa para o seu laboratório? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades específicas de densidade uniforme e componentes de alto desempenho. Se você está prototipando com Wet-Bag ou dimensionando a produção com Dry-Bag, nossas soluções oferecem precisão e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

- Molde de prensa bidirecional redondo para laboratório

As pessoas também perguntam

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?