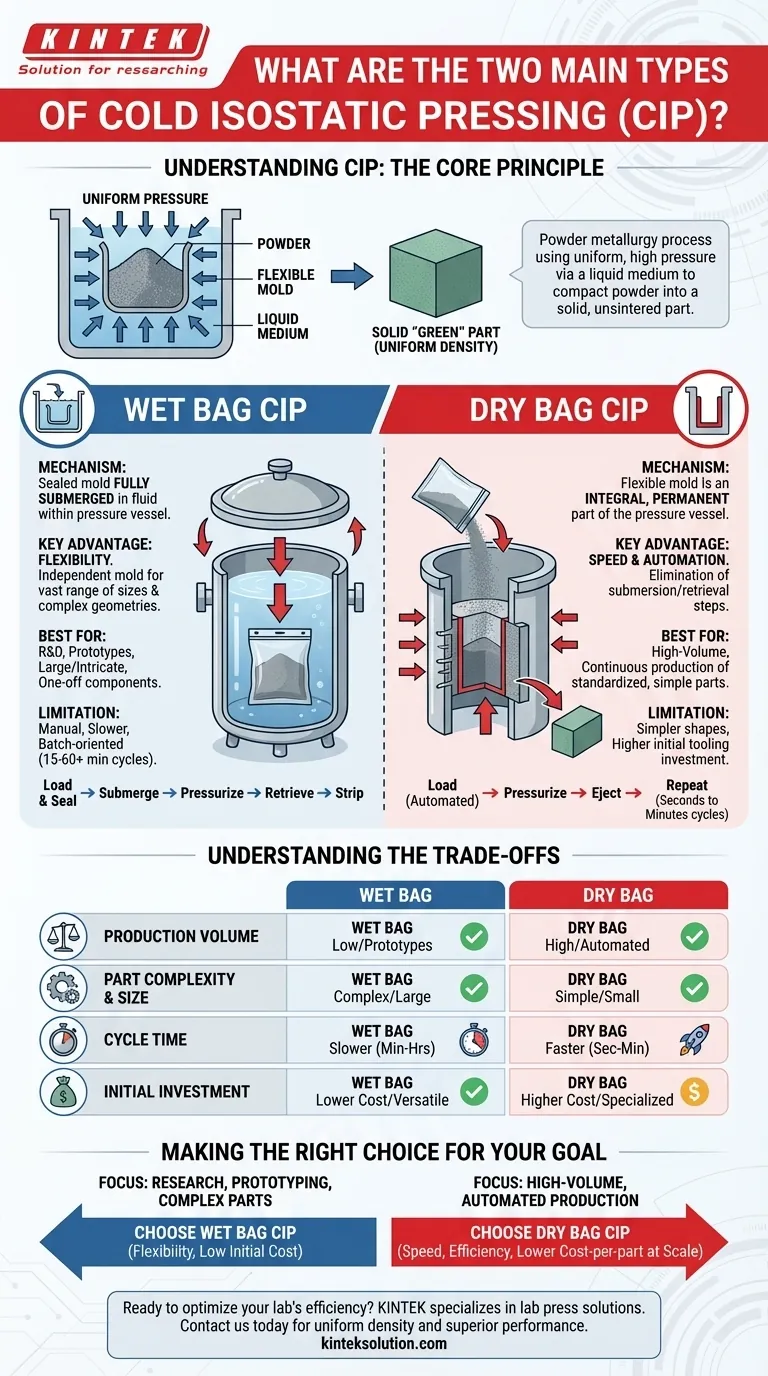

Em sua essência, a Prensagem Isostática a Frio (CIP) é categorizada em dois métodos primários: prensagem por Saco Úmido (Wet Bag) e Saco Seco (Dry Bag). A diferença fundamental reside em como o material em pó, selado em um molde flexível, interage com o fluido de alta pressão. Na prensagem por Saco Úmido, o molde selado é totalmente submerso no fluido dentro de um vaso de pressão, enquanto na prensagem por Saco Seco, o molde é uma parte integrante do próprio vaso de pressão.

Sua escolha entre a tecnologia Wet Bag e Dry Bag é uma decisão estratégica impulsionada pelo volume de produção e pela complexidade da peça. O Wet Bag oferece flexibilidade máxima para protótipos e formas complexas, enquanto o Dry Bag é projetado para a velocidade e automação exigidas na fabricação de alto volume.

O que é Prensagem Isostática a Frio (CIP)?

O Princípio Central

A Prensagem Isostática a Frio é um processo de metalurgia do pó. Envolve a colocação de pó em um molde flexível e sua submissão a uma pressão uniforme e alta de todas as direções, usando um meio líquido, geralmente em temperatura ambiente.

Essa pressão "isostática" compacta o pó em uma peça "verde" sólida. O termo "verde" significa simplesmente que a peça está em um estado intermediário, não sinterizado.

O Objetivo: Densidade Uniforme

Ao contrário da prensagem uniaxial tradicional, que aplica força de apenas uma ou duas direções, a CIP garante que a pressão seja aplicada igualmente de todos os lados.

Isso elimina variações de densidade dentro da peça, resultando em um componente altamente uniforme e estruturalmente sólido. Essa consistência é crítica para o sucesso das etapas de fabricação subsequentes, como a sinterização ou a Prensagem Isostática a Quente (HIP).

Materiais e Aplicações Comuns

A CIP é excepcionalmente versátil e pode ser usada para uma ampla gama de materiais que são difíceis de compactar.

As aplicações comuns incluem a formação de pós cerâmicos como alumina (Al2O3) para cascas de velas de ignição, nitreto de silício (Si3N4) para componentes industriais, grafite para cadinhos de fusão e pós de tungstênio para várias formas. Também é usada para criar tarugos de metais de alta liga antes de um processamento posterior.

Aprofundando: O Processo Wet Bag

O Mecanismo

No CIP Wet Bag, o pó é carregado em um molde flexível e estanque, que é então selado. Todo este conjunto selado é submerso em um vaso de pressão cheio de um fluido (como água ou óleo). O vaso é então pressurizado, compactando a peça.

Vantagem Chave: Flexibilidade

O método Wet Bag é definido por sua flexibilidade. Como o molde é independente do vaso de pressão, ele pode ser usado para uma vasta gama de tamanhos de peças e geometrias complexas.

Isso o torna a escolha ideal para pesquisa e desenvolvimento, prototipagem e a produção de componentes muito grandes ou intrincados, únicos.

Limitação Principal: Mão de Obra e Velocidade

O processo é manual e por lotes. Cada molde deve ser individualmente carregado, selado, submerso, recuperado e desmoldado. Isso torna o CIP Wet Bag um processo mais lento e intensivo em mão de obra, inadequado para produção de alto volume.

Aprofundando: O Processo Dry Bag

O Mecanismo

No CIP Dry Bag, o molde flexível é uma parte integral e permanente do vaso de pressão. O pó é carregado diretamente neste molde embutido. A pressão é então aplicada automaticamente à parte externa do molde.

Após a compactação, a peça acabada é ejetada, e o sistema está imediatamente pronto para o próximo ciclo.

Vantagem Chave: Velocidade e Automação

O processo Dry Bag é projetado para velocidade e automação. Os tempos de ciclo são significativamente mais rápidos do que no processo Wet Bag porque a etapa demorada de submersão e recuperação do molde é eliminada.

Essa eficiência o torna o método dominante para produção contínua de alto volume de peças padronizadas, como isoladores de velas de ignição ou pequenos tubos cerâmicos.

Limitação Principal: Simplicidade e Ferramental

Este método é mais adequado para formas mais simples e uniformes que podem ser facilmente preenchidas e ejetadas. O investimento inicial em ferramental também é maior, pois a prensa é construída sob medida em torno de um design de molde específico.

Compreendendo as Trocas: Wet Bag vs. Dry Bag

Volume de Produção

O Wet Bag é a escolha clara para pequenas tiragens, peças únicas e protótipos. O Dry Bag é construído para fabricação automatizada de alto volume, onde são necessárias milhares ou milhões de peças idênticas.

Complexidade e Tamanho da Peça

O Wet Bag se destaca na produção de peças grandes e componentes com geometrias complexas e irregulares. O Dry Bag é limitado a formas menores, mais simples e mais simétricas devido às restrições de seu ferramental integrado.

Tempo de Ciclo

Os sistemas Dry Bag apresentam tempos de ciclo dramaticamente mais curtos, muitas vezes medidos em segundos a alguns minutos. Os ciclos Wet Bag são muito mais longos, geralmente levando de 15 a 60 minutos ou mais, devido ao manuseio manual envolvido.

Investimento Inicial

Os sistemas Wet Bag geralmente têm um custo inicial mais baixo e um ferramental mais versátil e barato. Os sistemas Dry Bag exigem um investimento inicial maior em equipamentos especializados, mas esse custo é compensado por um custo por peça muito menor em volumes de produção elevados.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos específicos de sua aplicação para volume, complexidade e velocidade determinarão o método CIP correto.

- Se seu foco principal é pesquisa, prototipagem ou produção de componentes grandes e complexos: O CIP Wet Bag oferece a flexibilidade necessária e baixo custo inicial de ferramental.

- Se seu foco principal é a produção automatizada de alto volume de peças padronizadas: O CIP Dry Bag é a escolha superior por sua velocidade, eficiência e menor custo por peça em escala.

Compreender essa diferença fundamental entre flexibilidade e automação é fundamental para alavancar o CIP de forma eficaz em sua estratégia de fabricação.

Tabela Resumo:

| Aspecto | CIP Wet Bag | CIP Dry Bag |

|---|---|---|

| Mecanismo | Molde submerso em fluido | Molde integrado no vaso |

| Melhor Para | Protótipos, formas complexas | Produção automatizada de alto volume |

| Tempo de Ciclo | Mais lento (15-60+ min) | Mais rápido (segundos a minutos) |

| Custo Inicial | Menor | Maior |

Pronto para otimizar a eficiência do seu laboratório com a prensa isostática a frio certa? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do laboratório. Se você está lidando com protótipos ou produção de alto volume, nossas soluções garantem densidade uniforme e desempenho superior. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos e aprimorar seus processos de fabricação!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma