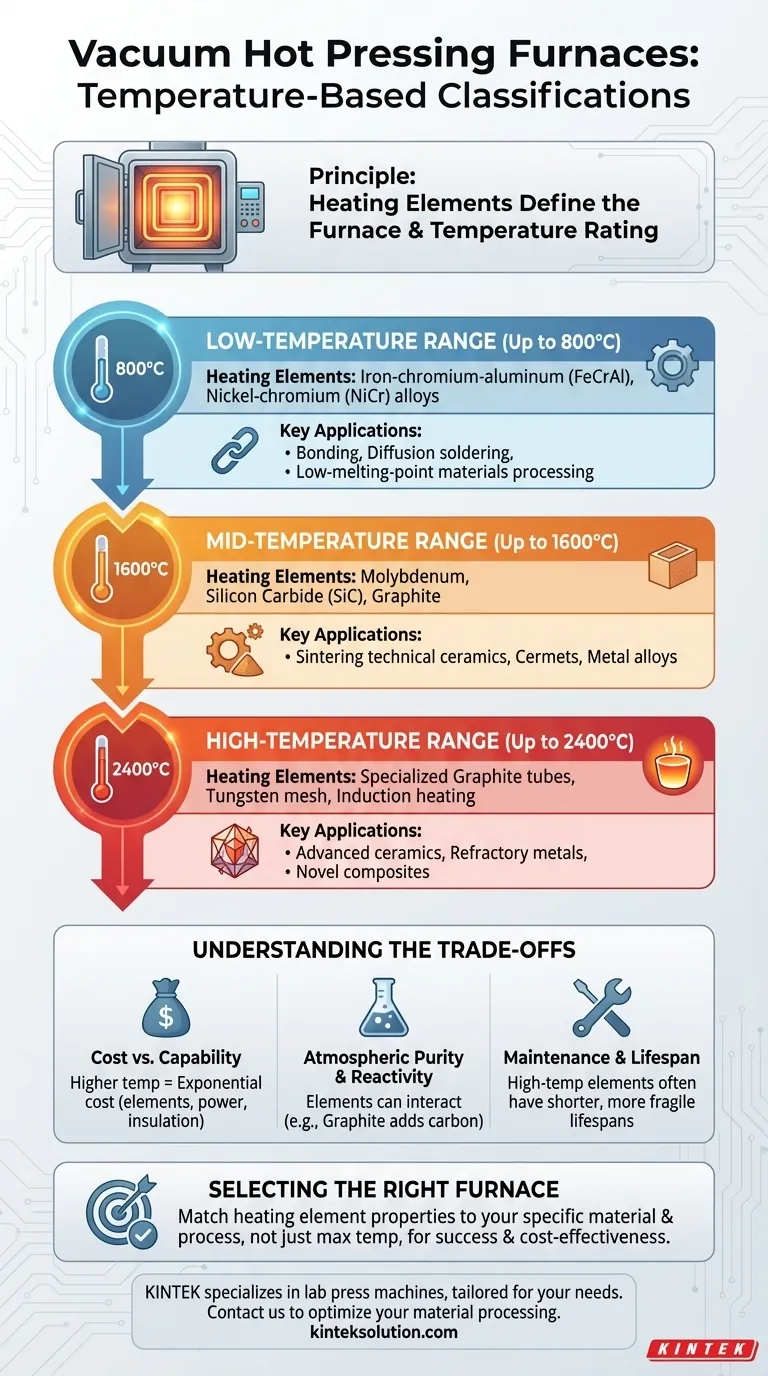

Em termos simples, os fornos de prensagem a quente a vácuo são classificados em três níveis principais com base na sua temperatura máxima de operação. Essa capacidade de temperatura é ditada pelo tipo de elemento de aquecimento utilizado, que varia de ligas metálicas comuns para temperaturas mais baixas a materiais avançados como grafite e tungstênio para aplicações de calor extremo.

A visão crítica é que a classificação de temperatura de um forno é um reflexo direto da sua tecnologia de aquecimento subjacente. Escolher o forno certo não é maximizar a temperatura, mas sim combinar as propriedades do elemento de aquecimento com os seus requisitos específicos de material e processo para garantir sucesso e custo-benefício.

O Princípio: Por Que os Elementos de Aquecimento Definem o Forno

Uma prensa a quente a vácuo funciona aplicando simultaneamente alta temperatura e pressão a um material. A parte "quente" desta equação é alcançada com elementos de aquecimento resistivos, e a ciência dos materiais desses elementos é o que cria as diferentes classes de fornos.

O Desafio das Altas Temperaturas

À medida que aumenta a temperatura alvo, o número de materiais que podem permanecer estáveis e funcionar como elemento de aquecimento diminui drasticamente. O elemento deve não apenas resistir ao calor sem derreter ou degradar, mas também fazê-lo no vácuo, o que impede a oxidação, mas introduz outros desafios.

O Papel do Elemento de Aquecimento

O material do elemento de aquecimento dita o limite de temperatura final do forno, o seu custo e as suas potenciais interações químicas com o material que está a ser processado. É por isso que a classificação não é arbitrária; está enraizada em propriedades fundamentais dos materiais.

Uma Análise das Classificações de Temperatura

Cada classificação representa um salto significativo na tecnologia de materiais, complexidade e custo.

Intervalo de Baixa Temperatura: Até 800°C

Estes fornos utilizam fios de liga ferro-crómio-alumínio (FeCrAl) ou níquel-crómio (NiCr) como elementos de aquecimento. Estes são materiais robustos, confiáveis e relativamente baratos.

São os cavalos de batalha para aplicações que não requerem calor extremo, como colagem, soldagem por difusão e processamento de certos polímeros ou metais de baixo ponto de fusão.

Intervalo de Temperatura Média: Até 1600°C

Para exceder 800°C de forma confiável, são necessários materiais mais avançados. Este intervalo utiliza tipicamente elementos de molibdénio, carboneto de silício (SiC) ou grafite.

Estes materiais podem operar a temperaturas muito mais altas, mas são mais frágeis e sensíveis às condições atmosféricas, razão pela qual a sua utilização no vácuo é ideal. Esta classe de forno é comum para a sinterização de muitas cerâmicas técnicas e ligas metálicas.

Intervalo de Alta Temperatura: Até 2400°C

Atingir as temperaturas mais altas requer as tecnologias de aquecimento mais avançadas — e caras. Estes fornos utilizam tubos de grafite especializados, malha de tungsténio ou aquecimento por indução.

O grafite e o tungsténio têm pontos de fusão excecionalmente altos, tornando-os adequados para ambientes extremos. O aquecimento por indução funciona com um princípio diferente, utilizando campos eletromagnéticos para aquecer diretamente a peça condutora ou o seu cadinho, contornando as limitações de um elemento de aquecimento separado. Estes sistemas são reservados para o processamento de cerâmicas avançadas, metais refratários e compósitos inovadores.

Compreendendo as Compensações

A seleção de um forno não é simplesmente escolher a temperatura mais alta. Você deve considerar os compromissos inerentes a cada tecnologia.

Custo vs. Capacidade

A relação entre a temperatura máxima e o custo é exponencial. Elementos de alta temperatura como o tungsténio são significativamente mais caros do que o fio NiCr, e requerem fontes de alimentação, isolamento e sistemas de arrefecimento mais sofisticados, o que aumenta o custo total do forno.

Pureza Atmosférica e Reatividade

O elemento de aquecimento pode interagir com a sua amostra. Os elementos de grafite, por exemplo, podem introduzir carbono na atmosfera do forno, o que pode ser indesejável para certos materiais sensíveis ao carbono. O tungsténio é mais inerte, mas também mais caro.

Manutenção e Vida Útil do Elemento

Os elementos de alta temperatura frequentemente têm uma vida útil mais curta e mais frágil. O molibdénio pode tornar-se quebradiço após ciclos térmicos, e os elementos de grafite podem degradar-se com o tempo. Isto leva a custos de manutenção mais elevados e a períodos de inatividade mais frequentes em comparação com sistemas de temperatura mais baixa.

Selecionando o Forno Certo para a Sua Aplicação

A sua escolha deve ser guiada pela janela de processamento específica do seu material, e não por um desejo pela classificação de temperatura mais alta possível.

- Se o seu foco principal for colagem ou recozimento a baixa temperatura: Um forno com elementos FeCrAl ou NiCr (até 800°C) é a escolha mais prática e económica.

- Se o seu foco principal for a sinterização de cerâmicas padrão, cermets ou ligas metálicas: Um forno de gama média utilizando elementos de molibdénio ou grafite (até 1600°C) fornece a capacidade necessária para uma vasta gama de materiais comuns.

- Se o seu foco principal for o desenvolvimento de materiais avançados de alto ponto de fusão: Você deve investir num sistema de alta temperatura com grafite especializado, tungsténio ou aquecimento por indução para atender aos exigentes requisitos do processo.

Ao entender que estas classificações se baseiam em tecnologias distintas, você pode tomar uma decisão informada que alinhe a capacidade do forno com o seu objetivo científico ou de produção específico.

Tabela de Resumo:

| Intervalo de Temperatura | Elemento de Aquecimento | Aplicações Principais |

|---|---|---|

| Até 800°C | Ligas FeCrAl, NiCr | Colagem, soldagem por difusão, materiais de baixo ponto de fusão |

| Até 1600°C | Molibdénio, carboneto de silício, grafite | Sinterização de cerâmicas, cermets, ligas metálicas |

| Até 2400°C | Tubos de grafite, malha de tungsténio, aquecimento por indução | Cerâmicas avançadas, metais refratários, compósitos |

Pronto para otimizar o processamento de materiais do seu laboratório com a prensa a quente a vácuo certa? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do laboratório. A nossa experiência garante que você obtenha um forno que corresponda aos seus requisitos de temperatura e material para resultados de alto desempenho e custo-eficácia. Contacte-nos hoje para discutir a sua aplicação específica e descobrir como podemos melhorar a sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Qual o papel de uma prensa a vácuo quente em compósitos SiCp/6013? Alcançar Densidade e Ligação Superior do Material

- Qual é o papel específico da pressão de 2 toneladas na prensagem a quente de separadores de PVDF? Garante a integridade microestrutural para a segurança da bateria

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Quais condições centrais uma prensa hidráulica de laboratório fornece? Otimizando a Prensagem a Quente para Aglomerado de 3 Camadas

- Qual é o papel de uma prensa hidráulica aquecida na compactação de pós? Obtenha Controle Preciso de Material para Laboratórios