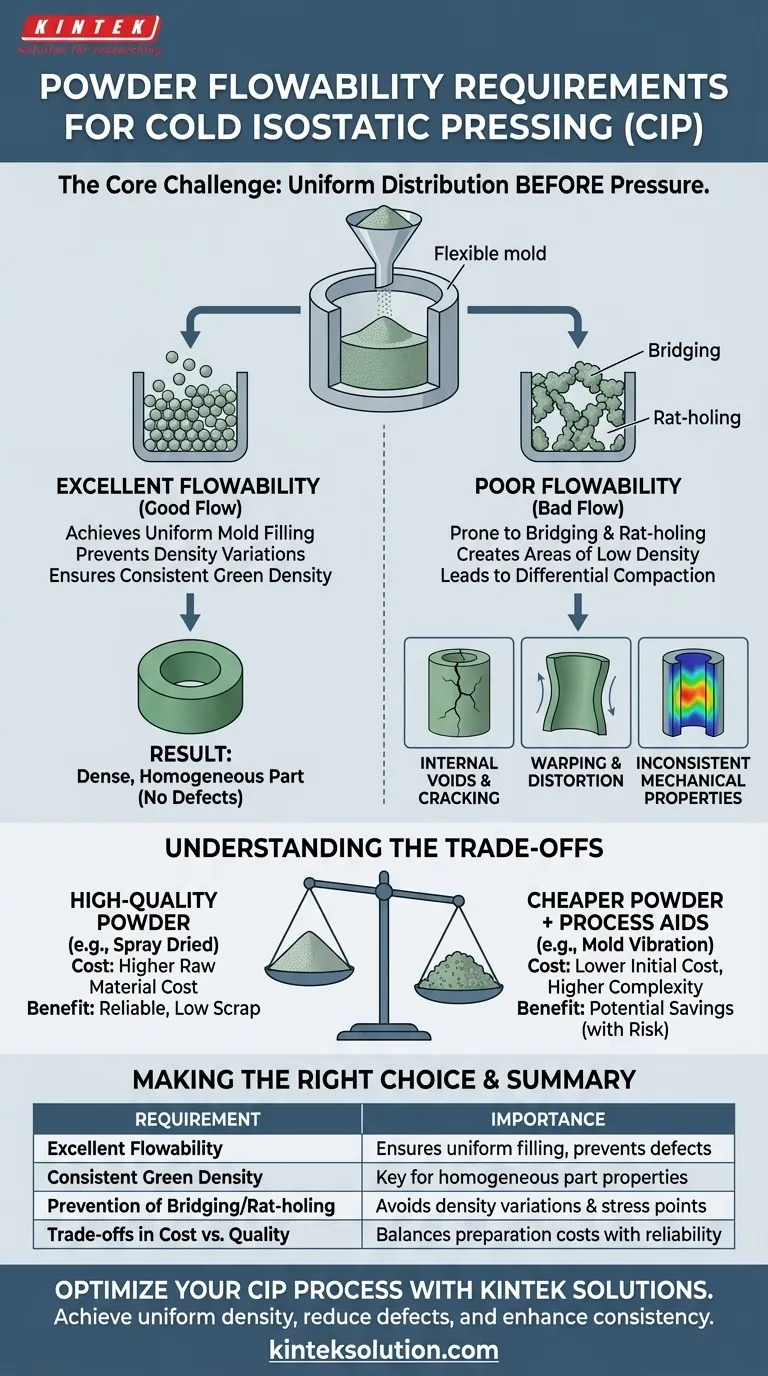

Para que a Prensagem Isostática a Frio (CIP) seja bem-sucedida, o pó utilizado deve ter excelente fluidez. Isso não é uma preferência, mas um requisito fundamental para o processo. Uma boa fluidez garante que o pó possa preencher completa e uniformemente o molde flexível, que é o primeiro passo crítico para criar uma peça densa, homogênea e livre de defeitos internos.

O principal desafio na CIP não é apenas aplicar pressão, mas garantir que o pó seja distribuído uniformemente antes que a pressão seja aplicada. Uma excelente fluidez é a chave para atingir essa densidade uniforme inicial, o que previne diretamente os defeitos e garante que a peça final tenha propriedades consistentes.

O Papel Crítico da Fluidez no Processo CIP

A Prensagem Isostática a Frio baseia-se na pressão hidrostática — força igual aplicada de todas as direções — para compactar um pó. Para que isso funcione, o preenchimento inicial do pó deve ser o mais próximo possível da perfeição.

Conseguir um Preenchimento Uniforme do Molde

O processo CIP utiliza um molde ou saco flexível, que é preenchido com pó. Ao contrário de uma matriz rígida, não se pode confiar na força para compactar o pó em todos os cantos.

O pó deve fluir livremente sob a gravidade para preencher toda a cavidade do molde, incluindo quaisquer geometrias complexas, sem deixar bolsões de ar ou vazios.

Prevenir Variações de Densidade

Pós com baixa fluidez são propensos a "ponteamento" (onde as partículas se bloqueiam e formam um arco sobre um vazio) e "rat-holing" (onde um canal se esvazia enquanto o material adere às laterais).

Esses fenômenos criam áreas de baixa densidade de pó dentro do molde antes mesmo do início da prensagem.

Garantir uma Densidade Verde Consistente

Quando a pressão uniforme é aplicada, as áreas com menor densidade inicial compactarão mais do que as áreas com maior densidade.

Essa compactação diferencial é a causa raiz da maioria dos defeitos. Uma excelente fluidez é o principal método para atingir uma densidade verde consistente (a densidade da peça não sinterizada) em todo o componente.

As Consequências da Baixa Fluidez

Usar um pó com propriedades de fluidez inadequadas compromete diretamente a integridade da peça final, levando a uma alta taxa de rejeição e desempenho inconsistente.

Vazios Internos e Rachaduras

Quando regiões de baixa densidade se compactam excessivamente, podem criar pontos de tensão. Isso frequentemente resulta em microfissuras internas ou até mesmo grandes vazios que não são visíveis na superfície.

Esses defeitos enfraquecem severamente o componente e são um modo de falha primário.

Empenamento e Distorção

A densidade não uniforme faz com que a peça encolha de forma irregular tanto durante a prensagem quanto em quaisquer etapas subsequentes de sinterização ou tratamento térmico.

Isso resulta em empenamento e falha em atender às tolerâncias dimensionais, tornando a peça inútil para aplicações de precisão nas indústrias aeroespacial, médica ou automotiva.

Propriedades Mecânicas Inconsistentes

O objetivo do CIP é produzir uma peça com resistência equilibrada e isotrópica. Variações de densidade criam pontos fracos.

Uma peça feita com pó de baixa fluidez terá propriedades mecânicas imprevisíveis, falhando em entregar a confiabilidade pela qual o CIP é conhecido.

Compreendendo as Compensações

Alcançar uma excelente fluidez é um objetivo técnico que vem com custos práticos. A decisão de investir na qualidade do pó é um equilíbrio entre o custo de fabricação e a qualidade da peça final.

O Custo da Preparação do Pó

Muitos pós crus, especialmente cerâmicas finas como nitreto de silício ou carboneto de silício, possuem naturalmente baixa fluidez. Para melhorar isso, eles são frequentemente processados via secagem por atomização.

A secagem por atomização aglomera partículas finas em grânulos esféricos maiores que fluem excepcionalmente bem. No entanto, esta é uma etapa de fabricação adicional e intensiva em energia que aumenta o custo da matéria-prima.

A Complexidade dos Auxiliares de Processo

Uma alternativa para melhorar o próprio pó é auxiliar o processo de preenchimento. Isso é mais comumente feito com vibração do molde.

Vibrar o molde durante o preenchimento pode ajudar a assentar o pó e quebrar pontes, melhorando a densidade. Isso adiciona complexidade ao equipamento, exige um controle cuidadoso do processo e pode não compensar totalmente uma fluidez de pó extremamente baixa.

O Equilíbrio entre Custo e Qualidade

Existe uma compensação direta. Usar um pó mais barato e não otimizado pode parecer economizar dinheiro inicialmente, mas muitas vezes leva a taxas de refugo mais altas, custos de inspeção aumentados e menor confiabilidade da peça.

Investir em um pó de alta fluidez ou em um auxiliar de processo bem controlado é muitas vezes mais econômico quando se considera o custo total de produção de uma peça bem-sucedida.

Fazendo a Escolha Certa para Sua Aplicação

Sua estratégia para abordar a fluidez deve ser ditada pelo seu objetivo final, seja desempenho máximo, redução de custos ou desenvolvimento de processos.

- Se o seu foco principal é a máxima integridade e desempenho da peça: Invista em pós com fluidez inerentemente excelente, muitas vezes através de processos como a secagem por atomização, pois esta é a forma mais confiável de minimizar defeitos.

- Se o seu foco principal é a redução de custos em componentes menos críticos: Você pode explorar o uso de pós menos ideais, mas esteja preparado para implementar e otimizar auxiliares de processo como a vibração do molde para compensar a baixa fluidez.

- Se o seu foco principal é o desenvolvimento de processos ou prototipagem: Comece com um pó de alta fluidez para estabelecer uma linha de base estável e repetível antes de tentar otimizar os custos com materiais mais desafiadores.

Em última análise, controlar a fluidez do pó oferece controle direto sobre a qualidade e a consistência do seu componente prensado final.

Tabela Resumo:

| Requisito | Importância |

|---|---|

| Excelente Fluidez | Garante o preenchimento uniforme do molde e previne defeitos como vazios e empenamento |

| Densidade Verde Consistente | Fundamental para propriedades homogêneas da peça e resistência isotrópica |

| Prevenção de Ponteamento/Rat-holing | Evita variações de densidade e pontos de tensão internos |

| Compensações entre Custo vs. Qualidade | Equilibra os custos de preparação do pó com a confiabilidade da peça e as taxas de refugo |

Com dificuldades na fluidez do pó no seu processo de Prensagem Isostática a Frio? A KINTEK é especialista em prensas de laboratório, incluindo prensas automáticas, prensas isostáticas e prensas aquecidas, projetadas para atender às necessidades precisas de laboratórios. Nossa expertise garante que você alcance densidade uniforme, reduza defeitos e melhore a consistência das peças. Entre em contato conosco hoje mesmo para discutir como nossas soluções podem otimizar suas operações CIP e entregar resultados confiáveis para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade