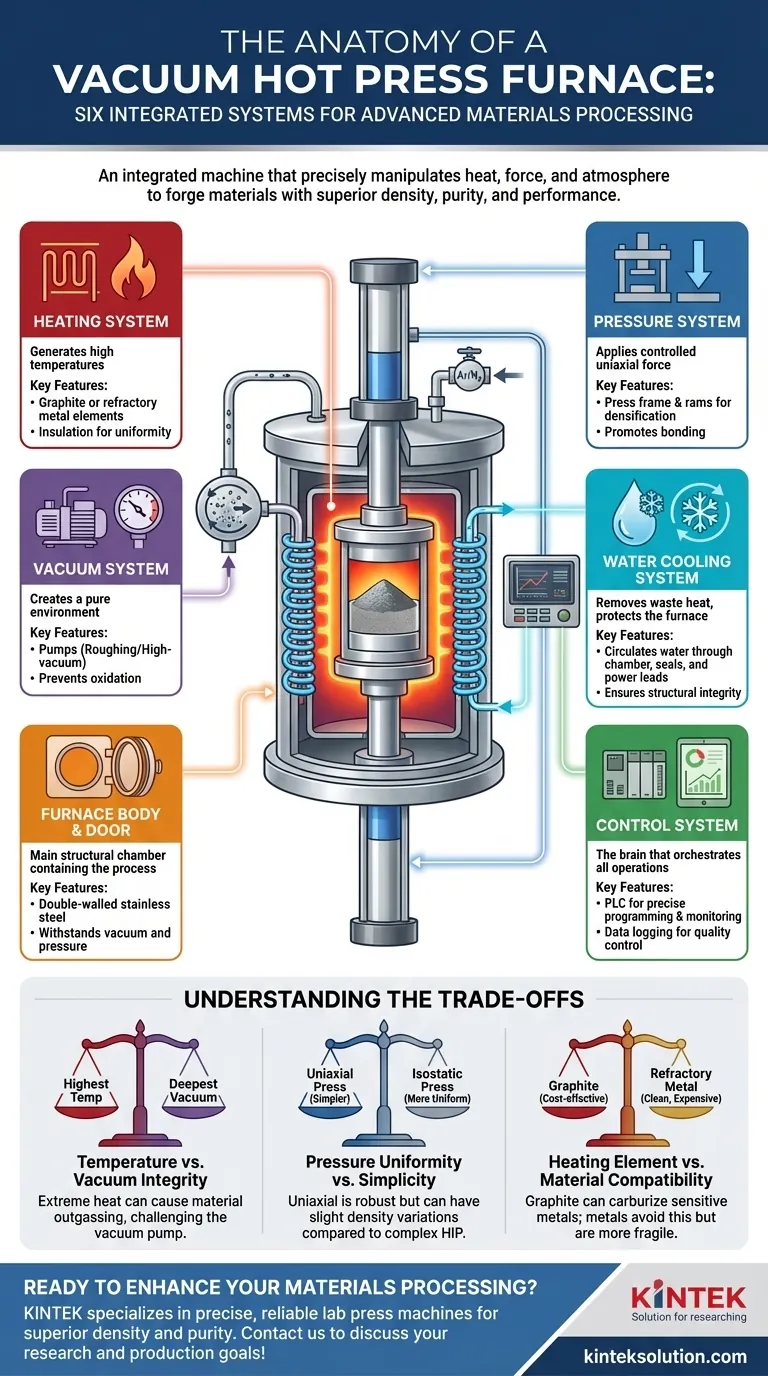

No seu cerne, um forno de prensagem a quente a vácuo é uma máquina integrada construída a partir de seis sistemas primários. Estes incluem o corpo do forno que contém o processo, um sistema de aquecimento para atingir altas temperaturas, um sistema de pressão para aplicar força, um sistema de vácuo para criar uma atmosfera pura, um sistema de resfriamento a água para proteção e um sistema de controle para orquestrar todo o processo. Juntos, estes componentes permitem o processamento avançado de materiais, como sinterização e união por difusão.

Uma prensa a quente a vácuo é mais do que apenas um forno de alta temperatura; é uma ferramenta sofisticada de processamento de materiais. Compreender os seus componentes individuais revela como ela manipula com precisão o calor, a força e a atmosfera para forjar materiais com densidade, pureza e desempenho superiores.

Os Sistemas Centrais: Contendo o Processo

Um forno de prensagem a quente a vácuo funciona criando um ambiente extremamente controlado. A integridade deste ambiente começa com o corpo do forno e seus sistemas associados.

O Corpo do Forno e a Porta

O corpo do forno é um vaso de parede dupla, geralmente de aço inoxidável, que serve como câmara estrutural principal. Ele é projetado para suportar tanto a imensa pressão atmosférica externa quando sob vácuo quanto as forças internas aplicadas durante a operação.

A porta do forno fornece acesso à câmara e possui vedações robustas, como O-rings, que são cruciais para atingir e manter um vácuo de alta qualidade.

O Sistema de Aquecimento

Este sistema é responsável por gerar as temperaturas extremas necessárias para o processamento do material. Ele consiste em elementos de aquecimento e isolamento.

Os elementos de aquecimento são tipicamente feitos de grafite ou metais refratários como molibdênio ou tungstênio, escolhidos com base na temperatura máxima necessária e na compatibilidade química com a atmosfera do processo.

O isolamento, frequentemente feltro de grafite ou placa de fibra cerâmica, envolve a zona de aquecimento para minimizar a perda de calor, melhorar a uniformidade da temperatura e proteger o corpo do forno.

Os Sistemas Ativos: Manipulando o Material

A "mágica" de uma prensa a quente acontece através da aplicação precisa de vácuo, pressão e calor. Estes três sistemas trabalham em conjunto para transformar materiais em pó ou sólidos.

O Sistema de Vácuo: Criando um Ambiente Puro

O sistema de vácuo é essencial para remover ar e outros contaminantes da câmara antes e durante o processamento. Isso evita a oxidação e reações químicas indesejadas em altas temperaturas.

Um sistema típico inclui uma bomba mecânica de "pré-vácuo" para remover a maior parte do ar e uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) para atingir pressões mais baixas. Manômetros e válvulas permitem o monitoramento e controle precisos do nível de vácuo.

O Sistema de Pressão: Aplicando Força Mecânica

Este sistema aplica uma força uniaxial (de direção única) controlada sobre o material através de uma estrutura de prensa e pistões. Estes pistões, frequentemente feitos de grafite de alta densidade, estendem-se para dentro da câmara do forno para comprimir o material dentro de uma matriz.

A pressão aplicada compacta fisicamente o material, fechando a porosidade e promovendo a densificação e a ligação em nível microscópico.

O Sistema de Gás: Modificando a Atmosfera

Embora o vácuo seja o principal, alguns processos requerem uma atmosfera específica. O sistema de gás ou "carga de ar" permite a introdução de um gás inerte controlado, com pressão positiva, como argônio ou nitrogênio.

Isto é frequentemente usado para acelerar o ciclo de resfriamento ou para executar processos onde um vácuo completo não é desejável.

Suporte e Controle Essenciais

Estes sistemas de fundo garantem que o forno opere de forma segura, confiável e com precisão.

O Sistema de Resfriamento a Água

Altas temperaturas dentro do forno destruiriam rapidamente a câmara, as vedações e as conexões de energia. Um sistema de resfriamento a água circula continuamente água através de passagens no corpo do forno, porta e passagens de alimentação de energia.

Este sistema não é opcional; é um componente crítico de segurança e operacional que remove ativamente o calor residual e mantém a integridade estrutural de todo o forno.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle, geralmente gerenciado por um CLP (Controlador Lógico Programável), é o sistema nervoso central do forno. Ele integra todos os outros componentes em um todo coeso.

O operador usa este sistema para programar, monitorar e registrar parâmetros críticos do processo, como rampas de temperatura, aplicação de pressão e níveis de vácuo. Sistemas modernos incluem registro de dados sofisticado para controle de qualidade e repetibilidade do processo.

Compreendendo os Compromissos

O desempenho de uma prensa a quente a vácuo é um equilíbrio entre seus diferentes sistemas. Otimizar para um parâmetro geralmente impacta outro.

Temperatura vs. Integridade do Vácuo

Atingir as temperaturas mais altas pode trabalhar contra a obtenção do vácuo mais profundo. Em calor extremo, os materiais dentro do forno podem "desgaseificar", liberando voláteis aprisionados que a bomba de vácuo deve remover continuamente.

Uniformidade da Pressão vs. Simplicidade

A prensagem uniaxial é mecanicamente simples, mas às vezes pode resultar em pequenas variações de densidade dentro de uma peça. Prensas Isostáticas a Quente (HIP) mais complexas e caras aplicam pressão uniformemente com gás, mas uma prensa a quente padrão oferece uma solução robusta e econômica para muitas aplicações.

Elemento de Aquecimento vs. Compatibilidade do Material

Elementos de aquecimento de grafite são um "cavalos de batalha" econômicos, mas podem carburizar certos metais sensíveis. Aquecedores de metal refratário evitam esse problema, mas funcionam melhor no vácuo e podem ser mais frágeis e caros.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno depende inteiramente do seu objetivo de processamento principal.

- Se o seu foco principal for densidade e pureza máximas do material: Priorize um forno com um sistema de vácuo de alto desempenho (bomba turbomolecular ou de difusão) e um sistema de pressão precisamente controlado.

- Se o seu foco principal for o processamento de novos materiais de alta temperatura: Suas considerações principais são a classificação de temperatura máxima, o material do elemento de aquecimento e a capacidade do sistema de resfriamento a água.

- Se o seu foco principal for produção industrial e repetibilidade: Invista em um sistema de controle sofisticado e confiável com registro abrangente de dados e recursos de gerenciamento de receitas.

Ao ver o forno como um sistema interconectado, você pode passar de simplesmente operar o equipamento para realmente dominar os resultados do material que ele produz.

Tabela de Resumo:

| Componente | Função | Principais Características |

|---|---|---|

| Corpo do Forno | Câmara estrutural principal | Aço inoxidável de parede dupla, suporta vácuo e pressão |

| Sistema de Aquecimento | Gera altas temperaturas | Elementos de grafite ou metal, isolamento para uniformidade |

| Sistema de Pressão | Aplica força uniaxial | Estrutura de prensa, pistões para densificação |

| Sistema de Vácuo | Cria atmosfera pura | Bombas, manômetros, válvulas para prevenir oxidação |

| Sistema de Resfriamento a Água | Remove calor residual | Protege a câmara, vedações e conexões de energia |

| Sistema de Controle | Orquestra as operações | CLP para programação, monitoramento, registro de dados |

Pronto para aprimorar seu processamento de materiais com um forno de prensagem a quente a vácuo confiável? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas, isostáticas e aquecidas, adaptadas às necessidades laboratoriais. Nossa experiência garante controle preciso de temperatura, aquecimento uniforme e desempenho robusto para densidade e pureza superiores em suas aplicações. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Qual é o papel de uma prensa hidráulica com capacidade de aquecimento na construção da interface para células simétricas de Li/LLZO/Li? Permite a montagem perfeita de baterias de estado sólido

- Quais condições centrais uma prensa hidráulica de laboratório fornece? Otimizando a Prensagem a Quente para Aglomerado de 3 Camadas

- Qual é o papel específico da pressão de 2 toneladas na prensagem a quente de separadores de PVDF? Garante a integridade microestrutural para a segurança da bateria

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D