No seu cerne, uma prensa de vulcanização de borracha é construída em torno de dois sistemas fundamentais: uma unidade hidráulica para gerar força imensa e um sistema de aquecimento para aplicar energia térmica precisa. Esses sistemas trabalham em conjunto através de uma estrutura e placas de aquecimento para criar o ambiente de alta pressão e alta temperatura necessário para vulcanizar a borracha.

Uma prensa de vulcanização não é apenas uma coleção de peças, mas um sistema integrado projetado para aplicar pressão e temperatura controladas durante um tempo específico. Compreender como os sistemas hidráulico, de aquecimento e de controle interagem é a chave para dominar o processo de vulcanização.

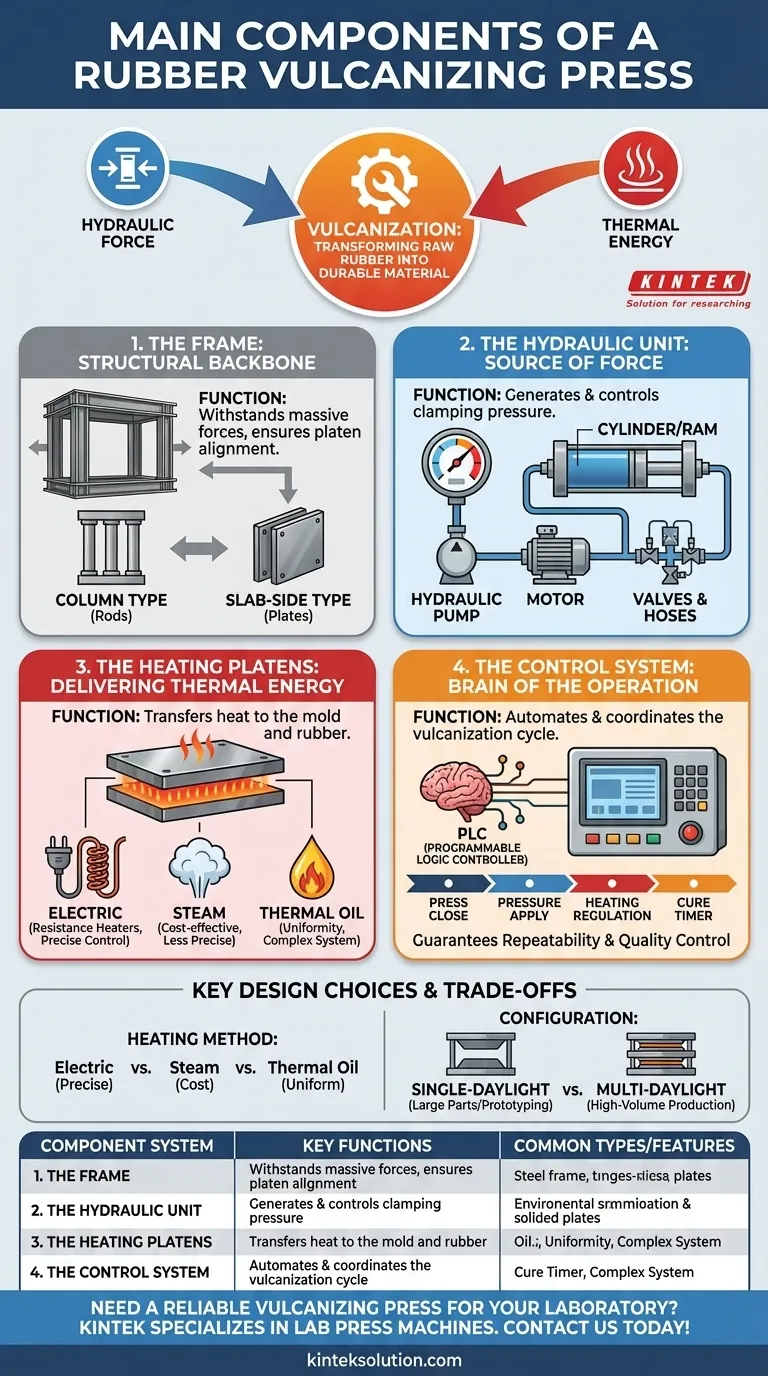

A Função Principal: Aplicação Controlada de Calor e Pressão

A vulcanização é um processo químico que transforma a borracha bruta macia e maleável em um material forte, durável e elástico. Isso é conseguido formando ligações cruzadas entre as cadeias poliméricas da borracha.

Para facilitar essa transformação, uma prensa deve executar de forma confiável três funções críticas:

- Aplicar Pressão: Comprimir o composto de borracha bruta na forma do molde e garantir o contato completo com as superfícies aquecidas.

- Aplicar Calor: Elevar a temperatura da borracha ao ponto específico necessário para ativar os agentes de cura (como o enxofre).

- Manter Condições: Manter essa pressão e temperatura precisas por uma duração específica, conhecida como tempo de cura.

Desconstruindo a Prensa: Componentes Chave do Sistema

Embora os designs variem, quase todas as prensas industriais de vulcanização de borracha são compostas por quatro sistemas de componentes essenciais.

A Estrutura: A Espinha Dorsal Estrutural

A estrutura é o esqueleto da prensa, projetada para suportar as forças massivas geradas pelo sistema hidráulico sem deformar.

Existem dois designs comuns: o tipo coluna, que usa grandes hastes de aço para suporte, e o tipo lateral-placa ou tipo estrutura, que usa placas de aço sólidas. A rigidez da estrutura é crítica para garantir que as placas permaneçam paralelas sob pressão, o que é essencial para a qualidade da peça.

A Unidade Hidráulica: A Fonte de Força

A unidade hidráulica é o músculo da prensa. É um sistema completo responsável por gerar e controlar a pressão de fechamento.

Esta unidade tipicamente inclui uma bomba hidráulica acionada por um motor elétrico, um cilindro hidráulico (ou pistão) que aplica a força, e uma série de válvulas e mangueiras que direcionam o fluxo de óleo hidráulico. Este sistema permite o controle preciso da velocidade de fechamento e da força de fechamento.

As Placas de Aquecimento: Fornecendo Energia Térmica

As placas são as chapas de aço grossas e planas que transferem calor para o molde de borracha. Elas são o coração do sistema térmico da prensa.

As placas são aquecidas usando um dos três métodos primários:

- Aquecedores de Resistência Elétrica: Aquecedores de cartucho são inseridos em canais perfurados dentro das placas.

- Vapor: Canais dentro das placas permitem que o vapor de alta pressão circule.

- Óleo Térmico: Óleo aquecido é bombeado através de canais, similar ao vapor.

As placas devem fornecer temperatura uniforme em toda a sua superfície para garantir que a peça de borracha cure de maneira homogênea.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle coordena os sistemas hidráulico e de aquecimento para executar o ciclo de vulcanização automaticamente. Prensas modernas usam um PLC (Controlador Lógico Programável).

Este sistema gerencia todo o processo, incluindo o fechamento da prensa, aplicação de pressão, regulação de temperatura através das placas e o temporizador de cura. Ele garante que cada peça seja produzida com os mesmos parâmetros exatos, garantindo a repetibilidade do processo e o controle de qualidade.

Escolhas de Design Chave e Seus Compromissos

A eficácia de uma prensa é definida por escolhas de design chave que apresentam uma série de compromissos entre produtividade, custo e precisão.

Método de Aquecimento: Elétrico vs. Vapor vs. Óleo Térmico

A escolha do método de aquecimento tem implicações significativas. O aquecimento elétrico oferece o controle de temperatura mais preciso e é fácil de instalar, mas pode ter custos operacionais mais altos.

O aquecimento a vapor é econômico se uma instalação já tiver uma caldeira, mas oferece um controle de temperatura menos preciso. O óleo térmico proporciona excelente uniformidade de temperatura, mas requer um sistema de aquecimento e bombeamento auxiliar mais complexo e caro.

Configuração da Prensa: Um Andar vs. Múltiplos Andares

Um "andar" é a abertura entre duas placas onde um molde é colocado. Uma prensa de um andar tem apenas uma abertura e é ideal para peças grandes ou prototipagem.

Uma prensa de múltiplos andares possui várias placas empilhadas uma sobre a outra, criando múltiplas aberturas. Essa configuração aumenta dramaticamente a produtividade, permitindo que muitos moldes sejam curados em um único ciclo, tornando-a ideal para a produção em alto volume de peças menores.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração de prensa correta depende inteiramente de seus objetivos de produção e restrições operacionais.

- Se seu foco principal é a produção de alto volume de peças pequenas: Uma prensa de múltiplos andares é a escolha mais eficiente para maximizar a produção por ciclo.

- Se seu foco principal é a prototipagem ou a fabricação de peças muito grandes: Uma prensa de um andar oferece o espaço e a flexibilidade necessários.

- Se seu foco principal é o controle de qualidade preciso para materiais sensíveis: Uma prensa aquecida eletricamente oferece a precisão de temperatura superior necessária.

- Se seu foco principal é minimizar os custos operacionais com infraestrutura existente: Uma prensa aquecida a vapor é uma opção prática se sua instalação já possui um sistema de caldeira.

Compreender como esses componentes essenciais funcionam como um sistema unificado o capacita a selecionar e operar equipamentos que correspondam perfeitamente às suas necessidades de fabricação.

Tabela Resumo:

| Sistema de Componentes | Funções Chave | Tipos/Recursos Comuns |

|---|---|---|

| Estrutura | Fornece suporte estrutural, suporta altas forças | Tipo coluna, Tipo lateral-placa |

| Unidade Hidráulica | Gera e controla a pressão de fechamento | Bomba hidráulica, Cilindro, Válvulas |

| Placas de Aquecimento | Transfere energia térmica para o molde | Aquecimento elétrico, a vapor, a óleo térmico |

| Sistema de Controle | Automatiza e coordena o ciclo de vulcanização | Baseado em PLC, Gerencia pressão, temperatura, tempo |

Precisa de uma prensa de vulcanização confiável para seu laboratório? A KINTEK é especializada em máquinas de prensa para laboratório, incluindo prensas automáticas para laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer controle preciso de pressão e temperatura para uma vulcanização de borracha superior. Aumente a eficiência e a qualidade do produto do seu laboratório —entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

As pessoas também perguntam

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pós de carbonato? Otimize a Análise das Suas Amostras

- Qual é a função de uma prensa hidráulica de laboratório na caracterização por FTIR de amostras de casca de banana ativada?

- Por que a uniformidade da amostra é crítica ao usar uma prensa hidráulica de laboratório para pastilhas de KBr de ácido húmico? Alcance a precisão do FTIR

- Como uma prensa hidráulica de laboratório é usada para amostras de FT-IR de Estrutura Orgânica de Tb(III)? Guia de Especialista para Prensagem de Pellets

- Como uma prensa hidráulica de laboratório é usada na caracterização FT-IR de nanopartículas de sulfeto de cobre?