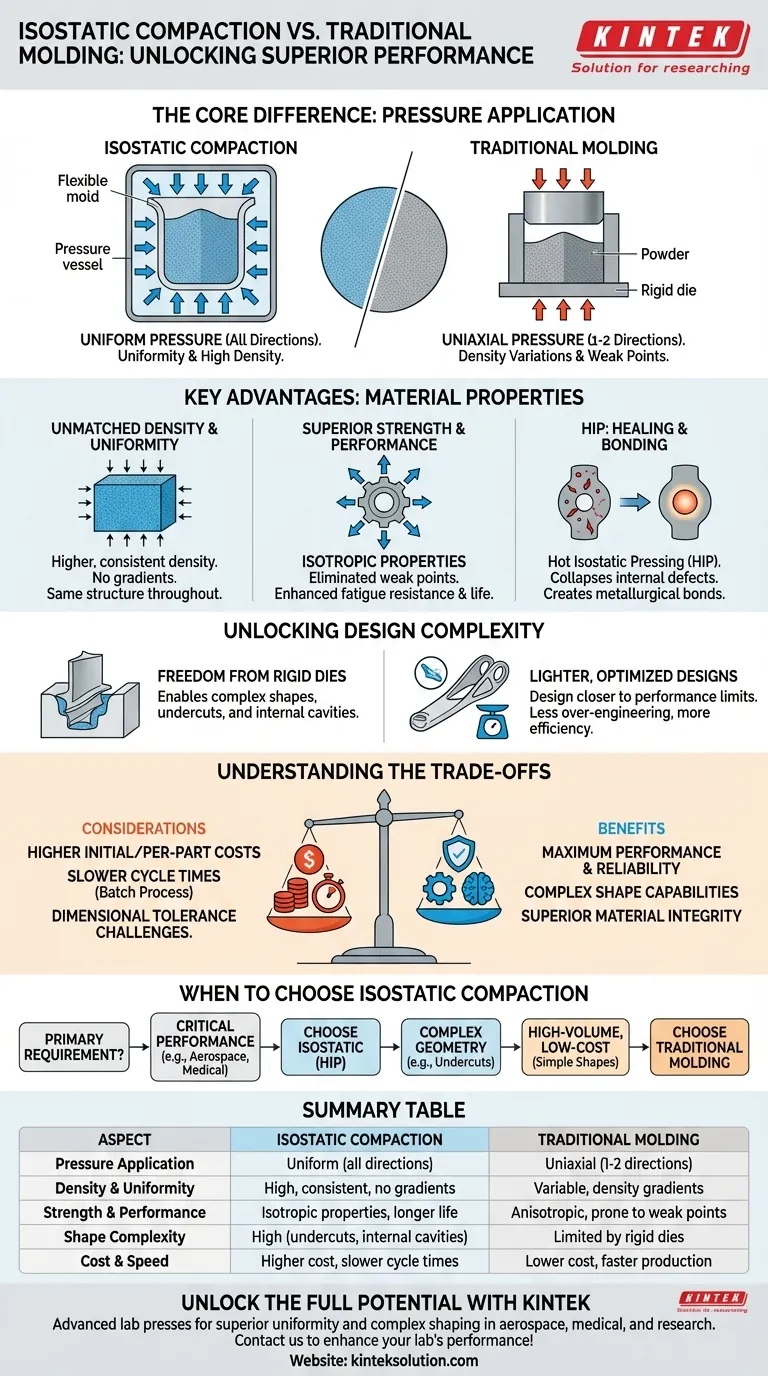

Em sua essência, a compactação isostática oferece uma vantagem fundamental sobre a moldagem tradicional ao aplicar pressão uniformemente de todas as direções, em vez de a partir de um único eixo. Essa diferença aparentemente simples resulta em componentes com uniformidade de material vastamente superior, maior densidade e capacidades de moldagem mais complexas que são impossíveis de alcançar com a prensagem convencional em matriz.

A principal razão para escolher a compactação isostática é a busca pela uniformidade. Ao eliminar a pressão direcional dos métodos tradicionais, ela produz peças com densidade e resistência consistentes, removendo os pontos fracos internos que frequentemente levam a falhas prematuras.

O Princípio Fundamental: Pressão Uniforme

A chave para entender a compactação isostática é o conceito de "isostático", que significa pressão uniforme em todas as direções. Isso é alcançado submersando um molde flexível preenchido com pó em um fluido e pressurizando o fluido.

Como Funciona a Compactação Isostática

Um material em pó é selado em um molde flexível e elástico. Este molde é então colocado dentro de um vaso de pressão preenchido com um líquido (para Prensagem Isostática a Frio, ou CIP) ou um gás (para Prensagem Isostática a Quente, ou HIP).

À medida que o vaso é pressurizado, o fluido exerce pressão igual em todas as superfícies do molde. O pó é compactado uniformemente de todos os lados simultaneamente, resultando em uma peça verde altamente uniforme ou totalmente densa.

A Limitação Uniaxial da Prensagem Tradicional

A prensagem tradicional em matriz é uniaxial, o que significa que a pressão é aplicada a partir de apenas uma ou duas direções por punções rígidas. Isso cria um atrito significativo entre o pó e as paredes da matriz.

Esse atrito impede que a pressão seja transmitida uniformemente por toda a peça. As áreas mais distantes do punção são compactadas em menor grau, levando a variações significativas de densidade e pontos fracos internos.

Vantagens Chave nas Propriedades do Material

A aplicação uniforme da pressão se traduz diretamente em características de material superiores e mais previsíveis.

Densidade e Uniformidade Incomparáveis

A compactação isostática elimina o atrito da parede da matriz que assola os métodos tradicionais. Isso permite densidades verdes mais altas e mais consistentes.

Como a pressão é aplicada de todas as direções, os gradientes de densidade são praticamente eliminados. O componente resultante tem a mesma densidade e microestrutura em toda a sua extensão, da superfície ao núcleo.

Resistência e Desempenho Superiores

A densidade uniforme cria propriedades isotrópicas do material, o que significa que o componente tem a mesma resistência, independentemente da direção em que é solicitado.

Essa homogeneidade elimina pontos fracos internos, melhorando drasticamente propriedades como resistência à fadiga e tenacidade à fratura. O resultado é um componente mais confiável com uma vida útil significativamente mais longa.

Cura de Defeitos Internos com HIP

A Prensagem Isostática a Quente (HIP) combina alta pressão com temperaturas elevadas. Este processo pode ser usado em peças pré-existentes, como fundidos ou componentes metálicos impressos em 3D.

A pressão e o calor fazem com que vazios internos, poros e microfissuras colapsem e se unam metalurgicamente. Esse processo de "cura" pode transformar um fundido poroso em uma peça de alto desempenho totalmente densa.

Criação de Ligações Metalúrgicas

O HIP também pode ser usado para unir ou revestir materiais diferentes. Ao pressionar diferentes pós ou materiais sólidos juntos em altas temperaturas, ele cria uma ligação metalúrgica verdadeira na interface, que é muito mais forte do que uma simples ligação mecânica ou adesiva.

Desbloqueando a Complexidade de Projeto e Forma

Livre das restrições de ferramentas rígidas, os projetistas podem criar peças que eram anteriormente inviáveis de fabricar.

Liberdade de Matrizes Rígidas

O uso de moldes flexíveis permite a criação de formas complexas, incluindo peças com rebaixos, ângulos reentrantes ou cavidades internas intrincadas.

Isso proporciona uma enorme liberdade de projeto em comparação com as geometrias relativamente simples necessárias para a ejeção de uma matriz rígida na prensagem tradicional.

Possibilitando Projetos Mais Leves e Otimizados

Como as propriedades do material são uniformes e previsíveis, os engenheiros podem projetar peças mais próximas dos verdadeiros limites de desempenho do material.

Há menos necessidade de superdimensionar um componente com material extra para compensar pontos fracos desconhecidos. Isso permite a criação de projetos mais leves e eficientes sem sacrificar a resistência ou a segurança.

Entendendo os Compromissos

Embora poderosa, a compactação isostática não é uma solução universal. Suas vantagens devem ser ponderadas em relação a considerações práticas e econômicas.

Custos Iniciais e por Peça Mais Altos

O equipamento para prensagem isostática, especialmente sistemas HIP, representa um investimento de capital significativo. O processo em si também pode ser mais caro por peça em comparação com a prensagem tradicional de alta velocidade.

Tempos de Ciclo Mais Lentos

A prensagem isostática é um processo em lote. Carregar o vaso, pressurizar, manter, despressurizar e descarregar leva consideravelmente mais tempo do que o ciclo de segundos por peça de uma prensa mecânica automatizada. Isso resulta em menor rendimento geral.

Controle de Tolerância Dimensional

Embora o molde flexível permita complexidade de forma, alcançar tolerâncias dimensionais de peça final rígidas pode ser mais desafiador do que com uma matriz rígida usinada com precisão. As peças geralmente requerem usinagem pós-processo para atender às especificações finais.

Quando Escolher a Compactação Isostática

A decisão de usar a compactação isostática deve ser impulsionada pelos requisitos de desempenho específicos do seu componente.

- Se seu foco principal é o desempenho máximo e a confiabilidade: Escolha a compactação isostática, especialmente HIP, para componentes críticos onde a falha pode ser catastrófica, como em implantes aeroespaciais ou médicos.

- Se seu foco principal é a produção de formas complexas: A compactação isostática é a escolha ideal quando a geometria da peça com rebaixos ou recursos internos torna a prensagem tradicional impossível.

- Se seu foco principal é a produção de alto volume e baixo custo: A prensagem tradicional continua sendo a escolha mais econômica para formas simples onde pequenas variações de densidade são aceitáveis.

Em última análise, escolher a compactação isostática é um investimento estratégico na integridade do material e na liberdade de projeto.

Tabela de Resumo:

| Aspecto | Compactação Isostática | Moldagem Tradicional |

|---|---|---|

| Aplicação da Pressão | Uniforme de todas as direções | Uniaxial (uma ou duas direções) |

| Densidade e Uniformidade | Alta e consistente, sem gradientes | Variável, com gradientes de densidade |

| Resistência e Desempenho | Propriedades isotrópicas, vida útil mais longa | Anisotrópico, propenso a pontos fracos |

| Complexidade da Forma | Alta (rebaixos, cavidades internas) | Limitada por matrizes rígidas |

| Custo e Velocidade | Custo mais alto, tempos de ciclo mais lentos | Custo mais baixo, produção mais rápida |

Desbloqueie todo o potencial de seus materiais com as máquinas de prensa de laboratório avançadas da KINTEK! Se você precisa de uma prensa de laboratório automática, prensa isostática ou prensa de laboratório aquecida, nossas soluções oferecem uniformidade superior, maior densidade e moldagem complexa para aplicações críticas em aeroespacial, médico e pesquisa. Não deixe que as limitações de projeto o impeçam — entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

- Molde de prensa bidirecional redondo para laboratório

As pessoas também perguntam

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio