As principais vantagens da prensagem isostática a quente (HIP) são a sua capacidade única de atingir quase 100% de densidade do material, curar completamente os defeitos internos e melhorar drasticamente as propriedades mecânicas, como a resistência e a vida útil à fadiga.É um processo transformador que consolida materiais através da aplicação simultânea de alta temperatura e pressão uniforme, baseada em gás, de todas as direcções.

Embora seja frequentemente visto como um simples passo de densificação, o HIP deve ser entendido como um processo fundamental de reconstituição de materiais.Não se limita a melhorar uma peça; cria uma estrutura nova e monolítica com propriedades que são frequentemente impossíveis de obter apenas através de fundição, forjamento ou fabrico aditivo.

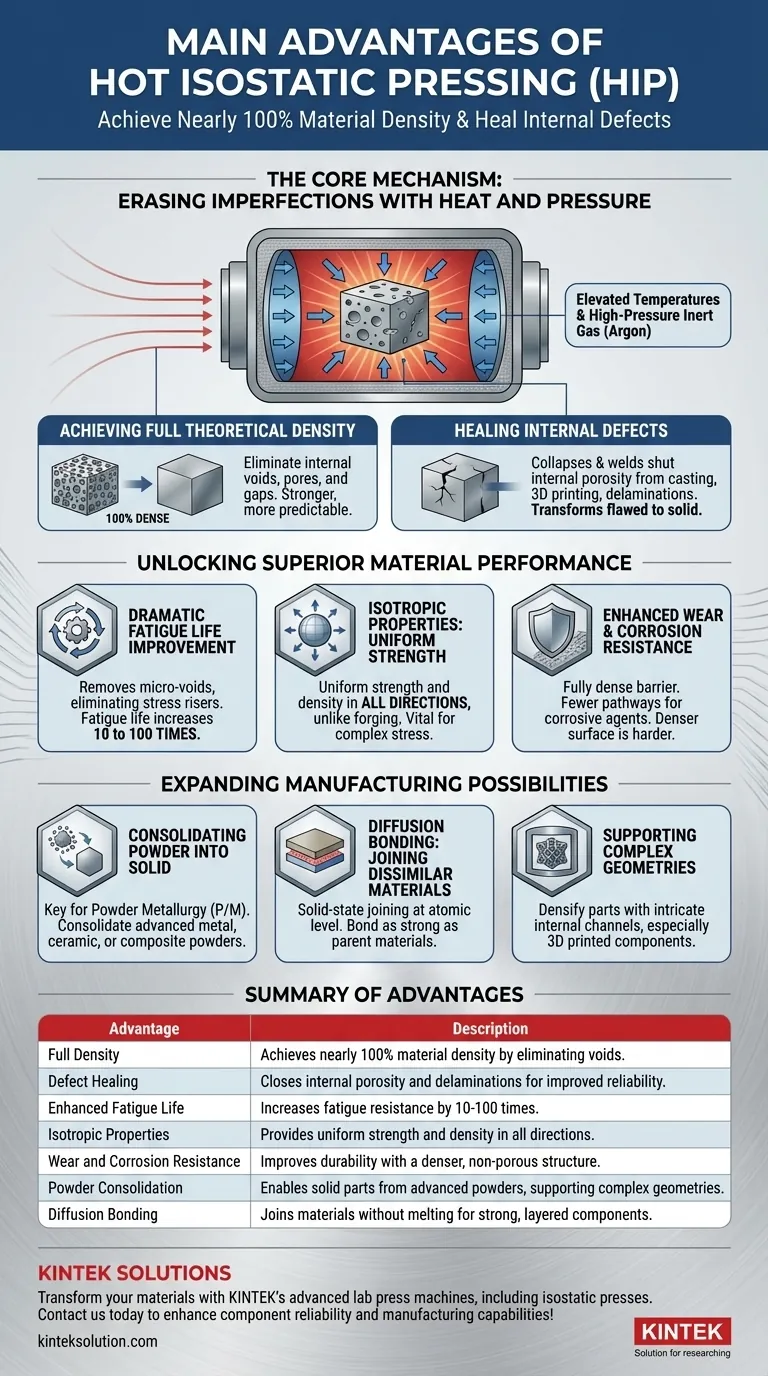

O mecanismo principal:Apagar as imperfeições com calor e pressão

A prensagem isostática a quente é um processo em que um componente é sujeito a temperaturas elevadas e a gás inerte de alta pressão (normalmente árgon) dentro de um recipiente selado.Esta combinação de calor e pressão uniforme é a fonte das suas principais vantagens.

O objetivo: atingir a densidade teórica total

O objetivo final da HIP é produzir um material que seja tão próximo de 100% teoricamente denso o mais denso possível.Isto significa eliminar todos os vazios internos, poros e lacunas microscópicas na estrutura do material.

Uma peça totalmente densa é inerentemente mais forte e mais previsível, uma vez que os vazios internos actuam como concentradores de tensão e pontos de iniciação para fissuras e falhas do material.

Cura de defeitos internos

A HIP efetivamente colapsa e solda a porosidade interna fechada de processos de fundição, vazios entre camadas em peças impressas em 3D e delaminações em materiais compósitos.

Esta capacidade de "cura" é, sem dúvida, a vantagem mais importante da HIP, transformando um componente potencialmente defeituoso num componente sólido e fiável.

Desbloqueio do desempenho superior do material

Ao criar uma microestrutura totalmente densa e uniforme, a HIP traduz-se diretamente em melhorias quantificáveis no desempenho de um material sob tensão.

Melhoria dramática na vida útil à fadiga

A eliminação dos micro-vazios elimina os pontos de tensão internos onde começam as fissuras de fadiga.Isto resulta numa melhoria surpreendente da vida à fadiga, muitas vezes por um fator de 10 a 100 em comparação com uma peça não HIP.

Isto torna o processo essencial para componentes críticos na indústria aeroespacial, implantes médicos e aplicações automóveis de elevado desempenho, em que a carga cíclica é uma preocupação fundamental.

Propriedades isotrópicas:Resistência uniforme

Como a pressão é aplicada isostaticamente (uniformemente em todas as direcções), o componente resultante tem resistência e densidade uniformes em todas as direcções .

Isto contrasta com processos como o forjamento ou a extrusão, que criam uma estrutura de grão direcional e propriedades que variam consoante o eixo de medição.As propriedades isotrópicas são vitais para peças sujeitas a campos de tensão complexos e multiaxiais.

Maior resistência ao desgaste e à corrosão

Um material totalmente denso apresenta uma barreira mais robusta para o mundo exterior.Sem porosidade interligada, existem menos vias de penetração de agentes corrosivos no material.

Da mesma forma, uma superfície mais densa é inerentemente mais dura e mais resistente aos mecanismos de desgaste.

Expansão das possibilidades de fabrico

Para além de melhorar as peças existentes, a HIP é uma tecnologia fundamental para o fabrico avançado, permitindo a criação de componentes que, de outra forma, seriam impossíveis de produzir.

Consolidação de pó em forma sólida

A HIP é um processo fundamental na metalurgia do pó (P/M) .Pode consolidar pós avançados de metal, cerâmica ou compósitos num componente sólido e totalmente denso.

Isto permite a criação de peças quase em forma de rede a partir de materiais que são extremamente difíceis ou impossíveis de fundir e moldar.

Colagem por difusão:Junção de materiais dissimilares

O processo facilita a a ligação por difusão em estado sólido união de materiais semelhantes ou diferentes a nível atómico sem os fundir.

Isto cria uma ligação que pode ser tão ou mais forte do que os próprios materiais de base, permitindo a criação de componentes em camadas ou revestidos com combinações de propriedades únicas.

Suporte de geometrias complexas

O HIP pode densificar peças com canais internos altamente canais internos altamente complexos e caraterísticas intrincadas O que é especialmente valioso para componentes fabricados através de fabrico aditivo.

A pressão uniforme garante que mesmo as estruturas internas mais delicadas e de difícil acesso são totalmente consolidadas.

Compreender as vantagens e desvantagens

Apesar de poderosa, a HIP não é uma solução universal.As suas vantagens devem ser ponderadas em função das realidades operacionais específicas.

Elevado custo dos materiais e do processamento

O processo requer frequentemente pós de elevada pureza, pós secos por pulverização que são mais caros do que as matérias-primas normais.O equipamento e o consumo de energia também contribuem para um custo mais elevado por peça.

Taxas de produção mais lentas

A HIP é um processo descontínuo com tempos de ciclo relativamente longos.Em comparação com métodos de grande volume, como a extrusão ou a compactação de moldes, a sua taxa de produção é significativamente inferior.Isto torna-o mais adequado para o fabrico de alto valor do que de grande volume.

Necessidade de pós-processamento

As ferramentas flexíveis e o ambiente de alta pressão podem resultar em menor precisão da superfície em comparação com a maquinagem de precisão.Muitos componentes HIP'd requerem um passo final de maquinação para cumprir tolerâncias dimensionais apertadas.

Fazendo a escolha certa para o seu objetivo

A decisão de utilizar o HIP depende inteiramente dos requisitos de desempenho do seu componente.

- Se o seu foco principal for a fiabilidade do componente e a vida útil à fadiga: A HIP é essencial para peças de missão crítica em que os defeitos internos da fundição ou da impressão 3D representam um risco de falha inaceitável.

- Se o seu foco principal é criar peças a partir de materiais avançados: A HIP fornece um caminho único para consolidar pós de alto desempenho em componentes totalmente densos que não podem ser feitos de outra forma.

- Se o seu principal objetivo é unir materiais diferentes sem soldadura: O HIP permite uma ligação por difusão em estado sólido superior, criando materiais funcionalmente graduados ou juntas fortes e limpas.

- Se o seu foco principal é a produção de alto volume e baixo custo: É provável que a HIP não seja a escolha certa; os seus pontos fortes em termos de desempenho não compensam normalmente o seu custo mais elevado e a sua velocidade mais lenta para peças de base.

Em última análise, a utilização de HIP é uma decisão estratégica para dar prioridade à integridade absoluta do material e ao desempenho acima de todas as outras restrições de fabrico.

Tabela de resumo:

| Vantagem | Descrição |

|---|---|

| Densidade total | Atinge quase 100% de densidade do material, eliminando vazios e poros. |

| Cura de defeitos | Fecha a porosidade interna e as delaminações para uma maior fiabilidade. |

| Vida útil à fadiga melhorada | Aumenta a resistência à fadiga em 10-100 vezes, reduzindo os riscos de falha. |

| Propriedades isotrópicas | Proporciona resistência e densidade uniformes em todas as direcções para tensões complexas. |

| Resistência ao desgaste e à corrosão | Melhora a durabilidade com uma estrutura mais densa e não porosa. |

| Consolidação de pós | Permite obter peças sólidas a partir de pós avançados, suportando geometrias complexas. |

| Colagem por difusão | Une materiais sem derreter para obter componentes fortes e em camadas. |

Transforme os seus materiais com as máquinas de prensagem de laboratório avançadas da KINTEK, incluindo prensas isostáticas, para obter uma densidade e um desempenho superiores para as suas necessidades laboratoriais. Contacte-nos hoje para saber como as nossas soluções podem melhorar a fiabilidade dos seus componentes e as suas capacidades de fabrico!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Como são aplicadas as prensas hidráulicas aquecidas nos sectores da eletrónica e da energia?Desbloquear o fabrico de precisão para componentes de alta tecnologia

- Como o uso de uma prensa hidráulica a quente em diferentes temperaturas afeta a microestrutura final de um filme de PVDF? Obtenha porosidade ou densidade perfeitas

- Por que uma prensa térmica hidráulica é crítica na pesquisa e na indústria? Desbloqueie a Precisão para Resultados Superiores

- Por que uma prensa hidráulica aquecida é essencial para o Processo de Sinterização a Frio (CSP)? Sincroniza Pressão & Calor para Densificação a Baixa Temperatura

- Quais aplicações industriais uma prensa hidráulica aquecida tem além dos laboratórios? Impulsionando a Manufatura da Aeroespacial aos Bens de Consumo