Em resumo, as principais limitações do processo de Prensagem Isostática a Frio (CIP) de saco úmido são seus tempos de ciclo lentos, altos requisitos de mão de obra e falta de adequação para automação de alto volume. Embora se destaque na produção de peças com densidade uniforme, é fundamentalmente um processo em lote que é significativamente mais lento e mais intensivo em mão de obra do que alternativas como o saco seco ou a prensagem uniaxial.

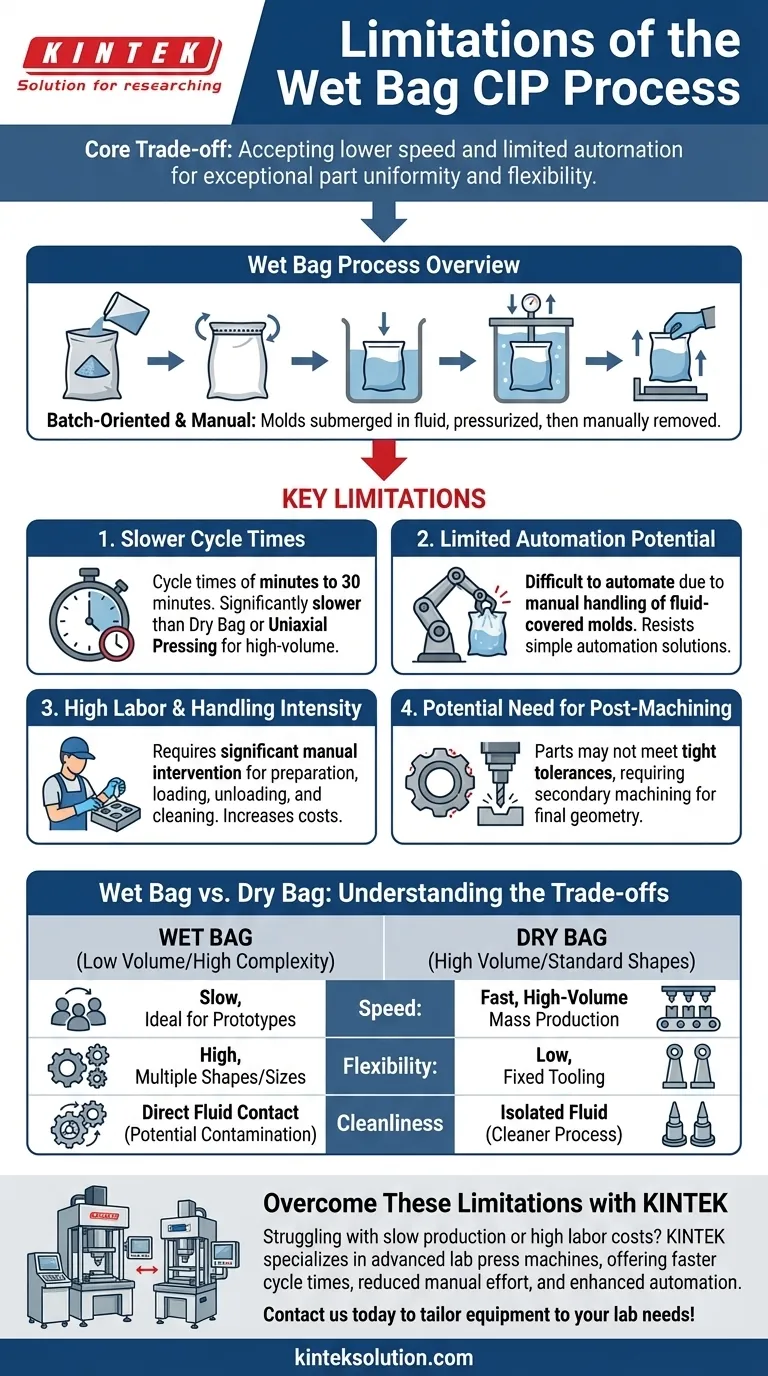

O principal ponto de troca do processo de saco úmido é aceitar menor velocidade de produção e automação limitada em troca de uma uniformidade excepcional da peça e da flexibilidade para produzir formas complexas em quantidades menores.

Explicação do Processo de Saco Úmido

Para entender suas limitações, você deve primeiro entender seu mecanismo. O processo é simples, mas inerentemente manual.

O Fluxo de Trabalho Orientado a Lotes

Na técnica de saco úmido, um molde ou saco flexível é preenchido com pó e selado. Este saco selado é então submerso em um vaso de pressão cheio de um fluido, geralmente óleo ou água.

O vaso é selado e o fluido é pressurizado, aplicando pressão uniforme a todas as superfícies do molde. Após um tempo definido, o vaso é despressurizado, aberto e a peça compactada é removida manualmente.

Contato Direto com o Fluido

Uma característica definidora é que o molde é imerso diretamente no fluido pressurizador. Isso tem implicações diretas para o manuseio, limpeza e fluxo de trabalho geral.

Limitações Chave do Processo de Saco Úmido

A natureza manual e orientada a lotes deste processo dá origem a várias desvantagens distintas, especialmente ao considerar a produção em larga escala.

Tempos de Ciclo Mais Lentos

O ciclo completo de enchimento, selagem, carregamento, pressurização, despressurização e descarregamento é demorado. Os tempos de ciclo podem variar de alguns minutos a até 30 minutos.

Isso é significativamente mais lento do que o CIP de saco seco ou a prensagem uniaxial, que são projetados para produção rápida, contínua ou semi-contínua.

Potencial de Automação Limitado

O processo de saco úmido é difícil de automatizar completamente. O manuseio manual de moldes flexíveis cobertos por fluido para carregamento e descarregamento é um grande gargalo que resiste a soluções de automação simples.

Em contraste, o processo de saco seco, onde a ferramenta é construída no vaso de pressão, é explicitamente projetado para integração em linhas de produção automatizadas e de alto volume.

Alta Intensidade de Mão de Obra e Manuseio

Cada peça ou lote de peças requer intervenção manual significativa. Um operador deve preparar os moldes, manuseá-los para dentro e para fora do vaso de pressão e gerenciar a limpeza das peças e ferramentas. Isso torna o processo mais intensivo em mão de obra e aumenta os custos operacionais em escala.

Possível Necessidade de Pós-Usinagem

Embora o processo seja excelente para formar formas complexas, as peças finais podem não atender a tolerâncias dimensionais apertadas. Isso geralmente exige uma etapa secundária de usinagem para alcançar a geometria final e precisa, adicionando tempo e custo ao processo de produção geral.

Entendendo os Pontos de Troca: Saco Úmido vs. Saco Seco

As limitações do processo de saco úmido são mais claras quando comparadas diretamente com sua alternativa principal, o processo de saco seco.

Velocidade e Volume

O saco úmido é ideal para protótipos, pesquisa e tiragens de produção pequenas a médias onde a complexidade e a qualidade da peça são primordiais.

O saco seco é projetado para produção em massa de alto volume de formas mais padronizadas, onde a velocidade e o baixo custo por peça são os principais impulsionadores.

Complexidade e Flexibilidade da Forma

O processo de saco úmido oferece flexibilidade superior. Ele pode lidar com múltiplas formas e tamanhos, mesmo no mesmo ciclo, com custos de ferramental relativamente baixos.

O processo de saco seco usa ferramentas fixas integradas na prensa, tornando-o mais adequado para produzir grandes quantidades da mesma peça.

Limpeza e Contaminação

Como o processo de saco seco isola o fluido pressurizador do molde de pó com uma membrana permanente, é um processo inerentemente mais limpo. O contato direto do fluido no método de saco úmido introduz uma etapa extra e uma fonte potencial de contaminação se não for gerenciada cuidadosamente.

Fazendo a Escolha Certa para Suas Necessidades de Produção

Seu objetivo de produção é o fator mais importante na determinação se as limitações do processo de saco úmido são aceitáveis.

- Se seu foco principal for produção em massa de alto volume: O processo de saco úmido é inadequado devido à sua natureza lenta e manual; o processo de saco seco é a escolha superior.

- Se seu foco principal for produzir formas complexas ou variadas em lotes menores: O processo de saco úmido é uma excelente escolha, pois suas limitações de velocidade são compensadas por sua flexibilidade e capacidade de produzir peças altamente uniformes.

- Se seu foco principal for minimizar custos de mão de obra e maximizar a automação: A alta intensidade de mão de obra do processo de saco úmido o torna menos escalável do que os sistemas de saco seco totalmente automatizados.

Em última análise, você deve escolher o método de fabricação que se alinha com seus requisitos específicos de complexidade da peça, volume de produção e custo.

Tabela Resumo:

| Limitação | Descrição | Impacto |

|---|---|---|

| Tempos de Ciclo Mais Lentos | Etapas manuais como enchimento, selagem e descarregamento levam de minutos a 30 minutos por ciclo. | Reduz a velocidade e a eficiência da produção. |

| Potencial de Automação Limitado | Difícil de automatizar devido ao manuseio de moldes cobertos por fluido. | Aumenta a dependência de mão de obra manual e limita a escalabilidade. |

| Alta Intensidade de Mão de Obra e Manuseio | Requer intervenção significativa do operador para preparação do molde e remoção da peça. | Aumenta os custos operacionais e a demanda por mão de obra. |

| Possível Necessidade de Pós-Usinagem | As peças podem não atender a tolerâncias apertadas, exigindo usinagem secundária. | Adiciona tempo e custo ao processo de produção. |

Com dificuldades com produção lenta ou altos custos de mão de obra em seu laboratório? A KINTEK é especializada em máquinas de laboratório avançadas, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para superar as limitações de métodos tradicionais como o CIP de saco úmido. Nossas soluções oferecem tempos de ciclo mais rápidos, esforço manual reduzido e automação aprimorada para aumentar sua eficiência e precisão. Entre em contato conosco hoje para saber como podemos adaptar nossos equipamentos às necessidades do seu laboratório e ajudá-lo a alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al