Em sua essência, a prensagem isostática a frio (CIP) é um processo de fabricação que utiliza um líquido de alta pressão para compactar uniformemente materiais em pó. Este método se destaca na formação desses pós em uma massa sólida e homogênea, criando formas complexas com densidade e integridade estrutural consistentes antes que passem pela usinagem ou sinterização final.

O compromisso fundamental da CIP é sacrificar algum grau de precisão dimensional final em troca de uniformidade superior do material e da capacidade de criar geometrias complexas. Isso a torna um processo inestimável para componentes de alto desempenho onde a integridade interna é mais crítica do que as dimensões iniciais exatas.

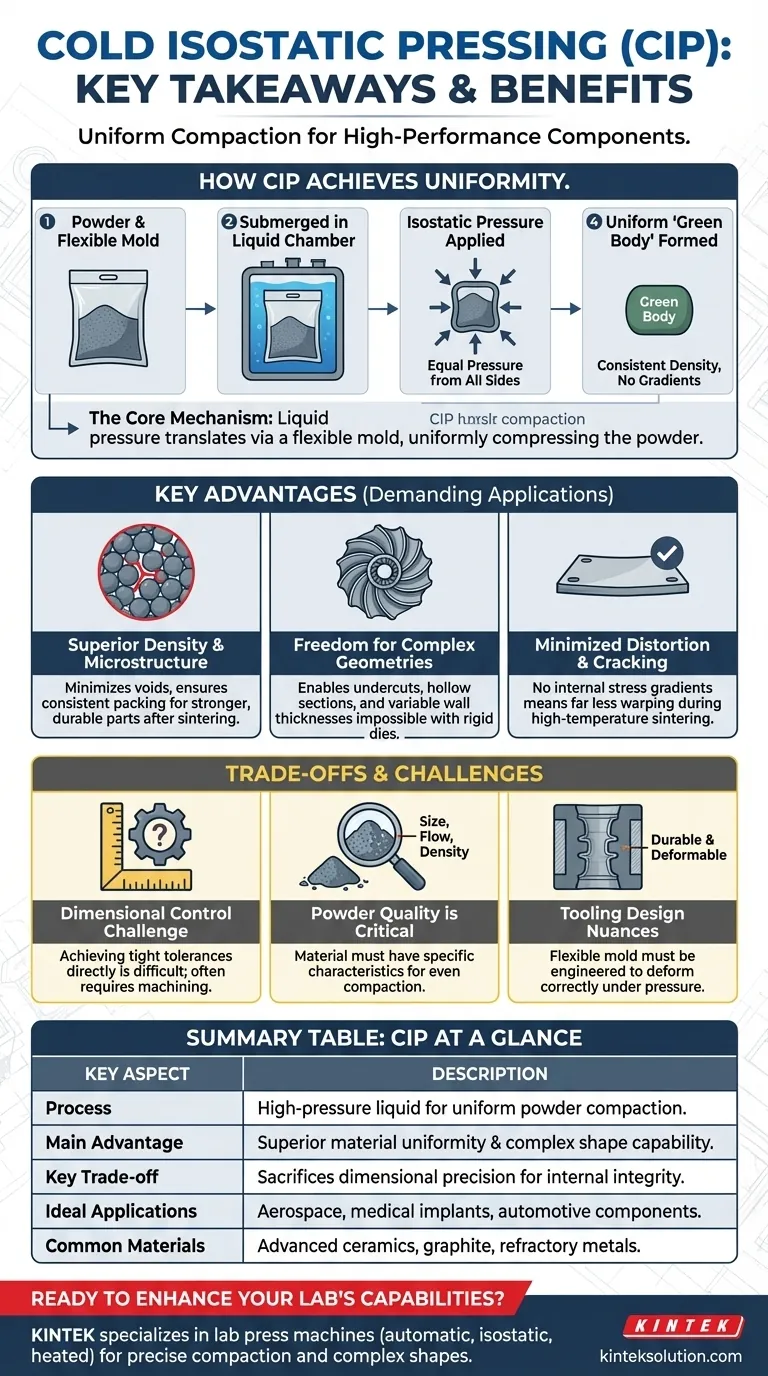

Como a Prensagem Isostática a Frio Alcança a Uniformidade

A vantagem única da CIP advém do seu método de aplicação de pressão. Ao contrário da prensagem convencional que aplica força a partir de uma ou duas direções, a CIP envolve o material com pressão.

O Mecanismo Central: Pressão Isostática

O processo começa colocando-se um material em pó dentro de um molde flexível e selado. Todo este conjunto é então submerso em uma câmara cheia de um líquido, tipicamente água.

Uma bomba externa pressuriza então este líquido, criando pressão isostática. Isso significa que a pressão é aplicada de forma igual e simultânea em cada ponto da superfície do molde.

O Papel do Molde Flexível

O molde flexível é a chave que traduz a pressão do líquido diretamente para o pó contido. À medida que a pressão do fluido aumenta, o molde colapsa para dentro uniformemente, comprimindo o pó de todos os lados ao mesmo tempo.

O Resultado: Um "Corpo Verde" de Alta Integridade

Esta compressão uniforme resulta em uma peça, frequentemente chamada de "corpo verde", com densidade excepcionalmente consistente em todo o seu volume. Ele efetivamente elimina os gradientes de densidade e as tensões internas que causam fraqueza e empenamento em peças feitas por outros métodos.

Vantagens Chave para Aplicações Exigentes

A densidade uniforme alcançada através da CIP traduz-se diretamente em propriedades de material e liberdade de projeto superiores, tornando-a essencial para indústrias críticas como aeroespacial, médica e automotiva.

Densidade e Microestrutura Superiores

Ao minimizar vazios e garantir um empacotamento consistente das partículas, a CIP produz peças que são mais fortes e mais duráveis após o estágio final de sinterização (cozimento). Isso é crucial para componentes que devem suportar estresse ou temperatura extremos.

Liberdade para Criar Geometrias Complexas

Como a pressão se conforma ao formato do molde flexível, a CIP permite a produção de formas altamente complexas e intrincadas. Isso inclui componentes com rebaixos, seções ocas ou espessuras de parede variáveis que são difíceis ou impossíveis de alcançar com matrizes rígidas.

Distorção e Rachaduras Minimizadas

A ausência de gradientes de tensão interna significa que os componentes prensados via CIP têm muito menos probabilidade de distorcer, empenar ou rachar durante o processo de sinterização a alta temperatura. Isso leva a rendimentos mais altos e peças finais mais confiáveis.

Compreendendo os Compromissos e Desafios

Embora poderosa, a CIP não é uma solução universal. Um resultado bem-sucedido depende do gerenciamento cuidadoso de seus requisitos e limitações técnicas inerentes.

O Desafio do Controle Dimensional

O uso de um molde flexível significa que alcançar tolerâncias dimensionais apertadas diretamente da prensa pode ser difícil. A peça final frequentemente exigirá algum nível de usinagem para atender às especificações precisas, o que deve ser contabilizado no custo total do processo.

A Importância Crítica da Qualidade do Pó

A CIP é altamente sensível às características do pó inicial. O material deve ter a correta distribuição do tamanho das partículas, capacidade de escoamento e densidade para garantir que ele se compacte de maneira uniforme e previsível sob pressão.

As Nuances do Projeto de Ferramental

O projeto do molde flexível, ou ferramental (tooling), é crítico. Ele deve ser projetado para se deformar corretamente sob pressão para produzir a forma desejada, ao mesmo tempo que é durável o suficiente para suportar os ciclos de alta pressão.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar o processo de fabricação correto exige alinhar suas capacidades com seu objetivo principal. A CIP oferece um conjunto distinto de vantagens para objetivos específicos.

- Se o seu foco principal é a máxima integridade do material e formas complexas: A CIP é uma excelente escolha para componentes como implantes médicos ou peças de turbina aeroespacial onde a força interna é primordial.

- Se o seu foco principal é a produção em alto volume com tolerâncias dimensionais apertadas: Um método diferente, como a prensagem uniaxial convencional, pode ser mais econômico para peças mais simples, como fixadores padrão.

- Se você está trabalhando com pós frágeis ou difíceis de prensar: A pressão uniforme e não direcional da CIP oferece uma vantagem significativa para materiais como cerâmicas avançadas, grafite e metais refratários.

Ao entender este equilíbrio único de forças e limitações, você pode alavancar a CIP para produzir componentes de alto desempenho que são simplesmente impossíveis com métodos convencionais.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Usa líquido de alta pressão para compactação uniforme do pó |

| Vantagem Principal | Uniformidade superior do material e capacidade de formas complexas |

| Compromisso Chave | Sacrifica a precisão dimensional pela integridade interna |

| Aplicações Ideais | Aeroespacial, implantes médicos, componentes automotivos |

| Materiais Comuns | Cerâmicas avançadas, grafite, metais refratários |

Pronto para aprimorar as capacidades do seu laboratório com a prensagem isostática a frio? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades exigentes dos laboratórios. Nossas soluções oferecem compactação precisa, integridade aprimorada do material e a capacidade de criar formas complexas para aplicações de alto desempenho. Contate-nos hoje para discutir como nosso equipamento pode otimizar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Quais são as vantagens da densidade uniforme e da integridade estrutural no CIP?Obter um desempenho e fiabilidade superiores

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material