Em sua essência, a prensagem a quente a vácuo é uma técnica de consolidação de materiais usada para criar componentes excepcionalmente densos e de alta pureza a partir de pós, sob calor e pressão. Suas principais aplicações variam desde a produção de blindagens transparentes e ferramentas de corte industriais até a fabricação de peças críticas para as indústrias aeroespacial e eletrónica. O processo se destaca em situações onde o desempenho e a integridade do material final não podem ser comprometidos.

Muitos materiais avançados não atingem seu desempenho teórico porque a fabricação convencional deixa para trás vazios microscópicos e impurezas. A prensagem a quente a vácuo resolve isso diretamente, aplicando simultaneamente alta temperatura e pressão mecânica em vácuo, forçando as partículas de pó a se unirem para alcançar densidade quase total e propriedades de material superiores.

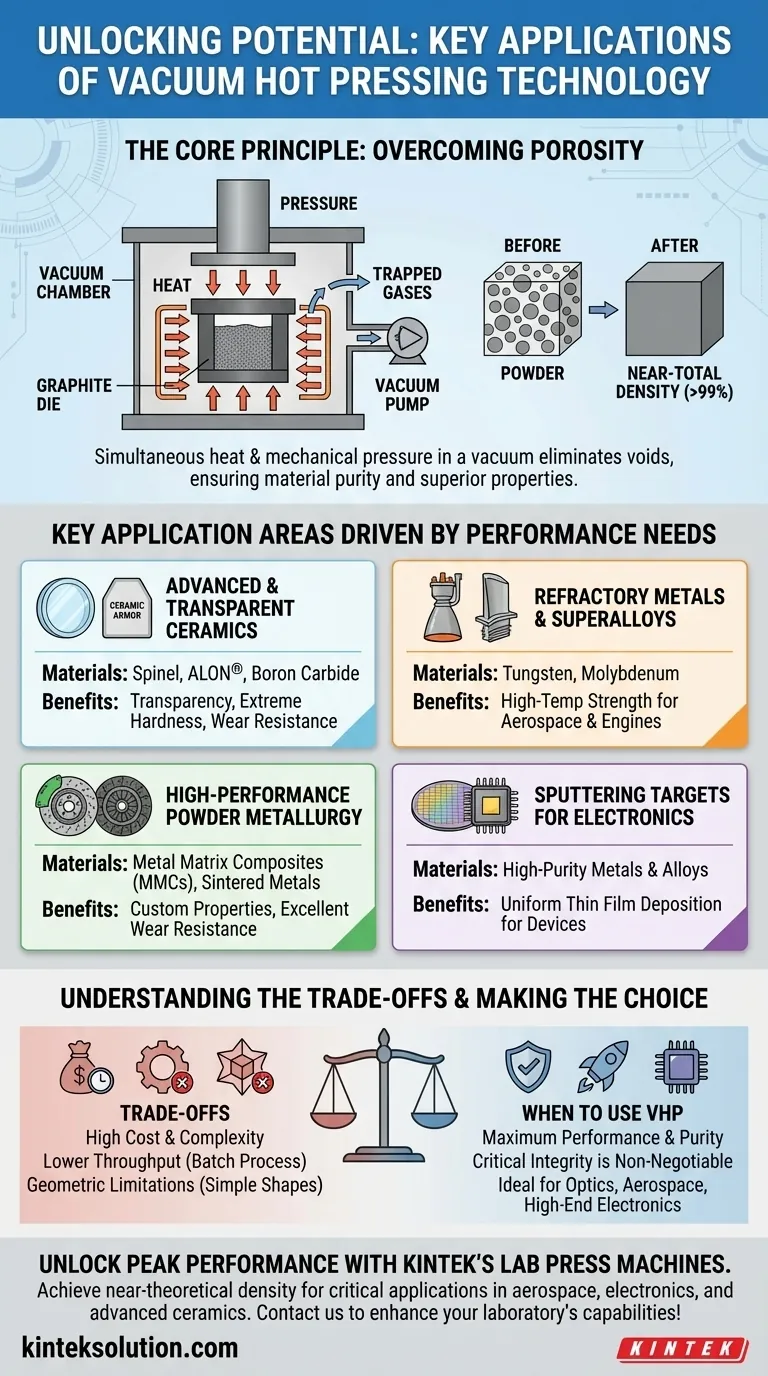

O Princípio Central: Superar a Porosidade

A Prensagem a Quente a Vácuo (VHP) não é apenas uma melhoria incremental em relação a outros métodos; é uma abordagem fundamentalmente diferente para criar materiais sólidos a partir de pós. O objetivo é eliminar a porosidade — os minúsculos espaços vazios entre as partículas que atuam como pontos de falha.

Como Funciona: Calor e Pressão em Tandem

O processo coloca um material em pó dentro de uma matriz, tipicamente feita de grafite. Este conjunto é aquecido a uma alta temperatura dentro de uma câmara de vácuo, o que amolece as partículas de pó e as torna mais plásticas. Simultaneamente, uma poderosa prensa hidráulica aplica uma imensa pressão mecânica.

Esta combinação de calor e pressão força as partículas a se deformarem e se fundirem, expelindo os vazios entre elas.

O Papel Crítico do Vácuo

Realizar este processo em vácuo é essencial por duas razões. Primeiro, previne a oxidação e outras reações químicas que ocorreriam em altas temperaturas na presença de ar, garantindo a pureza do material.

Segundo, remove gases aprisionados que, de outra forma, ficariam presos dentro do material, criando poros internos. Esta é uma vantagem chave em relação a métodos que prensam em atmosfera normal.

O Resultado: Densidade Quase Teórica e Forma Quase Final

O resultado é um componente sólido com uma densidade que pode exceder 99% de seu máximo teórico. Essa densidade extrema se traduz diretamente em resistência mecânica, dureza e condutividade térmica e elétrica superiores.

Além disso, como o material é formado em uma matriz de precisão, muitas vezes resulta em uma peça de forma quase final (near-net-shape) que requer pouca ou nenhuma usinagem final, economizando tempo e reduzindo o desperdício de material.

Principais Áreas de Aplicação Impulsionadas pelas Necessidades de Desempenho

As capacidades únicas da VHP a tornam o processo exigido para algumas das aplicações de materiais mais exigentes da atualidade.

Cerâmicas Avançadas e Transparentes

Para que as cerâmicas sejam transparentes, elas devem estar livres de quaisquer poros que possam espalhar a luz. A VHP é o principal método para produzir cerâmicas transparentes de alta pureza e densidade total, como espinélio e ALON®, para janelas ópticas e blindagens transparentes.

Também é usada para cerâmicas industriais como carbeto de boro e nitreto de silício, onde a densidade máxima se traduz diretamente em dureza extrema e resistência ao desgaste para ferramentas de corte e proteção balística.

Metais Refratários e Superligas

Materiais como tungsténio, molibdénio e outros metais refratários possuem pontos de fusão excepcionalmente altos, tornando-os difíceis de consolidar por fundição. A VHP permite que sejam sinterizados em formas sólidas a temperaturas abaixo do seu ponto de fusão.

Isso é crítico para aplicações aeroespaciais, onde esses materiais são usados em bicos de foguetes e componentes de motores de alta temperatura que devem manter sua resistência sob condições extremas.

Metalurgia do Pó de Alto Desempenho

Embora a metalurgia do pó tradicional seja comum, a VHP é empregada quando a densidade padrão é insuficiente. As aplicações incluem pastilhas de freio e embreagens sinterizadas de alto desempenho que exigem excelente resistência ao desgaste e estabilidade térmica.

O processo também permite a criação de compósitos de matriz metálica (MMCs) avançados, onde reforços cerâmicos são incorporados a um pó metálico para criar um componente com propriedades personalizadas.

Alvos de Pulverização Catódica para Eletrónica

A fabricação de semicondutores, telas planas e células solares depende de um processo chamado pulverização catódica, que deposita um filme fino de material em um substrato. A qualidade desse filme depende diretamente da qualidade do material de origem, conhecido como alvo de pulverização catódica.

A VHP produz alvos de pulverização catódica que são excepcionalmente puros e uniformes, garantindo um processo de deposição estável e repetível, o que é crítico para o desempenho de dispositivos microeletrónicos.

Compreendendo as Compensações

Embora poderosa, a prensagem a quente a vácuo não é uma solução universal. Seus benefícios vêm com considerações práticas e económicas.

O Fator Custo e Complexidade

Equipamentos de VHP são caros para adquirir e operar. O uso de matrizes de grafite personalizadas, alto consumo de energia e a necessidade de um ambiente de vácuo controlado o tornam significativamente mais caro do que a sinterização convencional.

Menor Rendimento de Produção

A prensagem a quente a vácuo é um processo em batelada, não contínuo. Cada ciclo pode levar várias horas, desde o carregamento do pó até o aquecimento, prensagem e resfriamento. Isso limita sua adequação para fabricação de alto volume, onde o custo por peça é o principal impulsionador.

Limitações Geométricas

O processo é mais adequado para produzir peças com geometrias relativamente simples, como discos, blocos e cilindros. Formas complexas e tridimensionais com cavidades internas ou rebaixos acentuados são extremamente difíceis ou impossíveis de produzir diretamente e exigiriam uma extensa pós-usinagem.

Decidindo se a Prensagem a Quente a Vácuo é Certa para Você

A escolha do processo de fabricação correto depende inteiramente dos requisitos de desempenho do seu material e das restrições do seu projeto.

- Se o seu foco principal é o desempenho máximo do material e a pureza: Use a prensagem a quente a vácuo quando precisar atingir densidade quase teórica e eliminar defeitos para aplicações críticas como ótica, aeroespacial ou eletrónica de ponta.

- Se o seu foco principal é a produção econômica e de alto volume: A metalurgia do pó tradicional por prensagem e sinterização pode ser uma escolha mais económica se a densidade máxima absoluta não for a preocupação primordial.

- Se o seu foco principal é criar formas altamente complexas: Considere métodos alternativos como moldagem por injeção de metal (MIM) ou fabricação aditiva (impressão 3D), que oferecem maior liberdade de design, apesar das diferentes propriedades do material.

Em última análise, a prensagem a quente a vácuo é a escolha definitiva quando a integridade e o desempenho do material final são inegociáveis.

Tabela Resumo:

| Área de Aplicação | Materiais Chave | Benefícios |

|---|---|---|

| Cerâmicas Avançadas | Espinélio, ALON®, Carbeto de Boro | Transparência, alta dureza, resistência ao desgaste |

| Metais Refratários | Tungsténio, Molibdénio | Resistência a altas temperaturas para aeroespacial |

| Metalurgia do Pó | Compósitos de Matriz Metálica | Propriedades personalizadas, resistência ao desgaste |

| Alvos de Pulverização Catódica | Metais Puros, Ligas | Uniformidade para fabricação de eletrónicos |

Desbloqueie o Desempenho Máximo com as Máquinas de Prensa de Laboratório da KINTEK

Você está trabalhando em projetos de alto risco na área aeroespacial, eletrónica ou cerâmica avançada, onde a pureza e a densidade do material são críticas? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às rigorosas demandas da prensagem a quente a vácuo e outras técnicas de consolidação. Nosso equipamento ajuda você a alcançar densidade quase teórica, propriedades mecânicas superiores e menor desperdício, garantindo que seus materiais tenham um desempenho impecável em aplicações críticas.

Não deixe que as limitações de materiais o detenham — entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar a inovação em seu campo!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica aquecida com placas aquecidas para caixa de vácuo Prensa quente de laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Qual o papel de uma prensa a vácuo quente em compósitos SiCp/6013? Alcançar Densidade e Ligação Superior do Material

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Qual é o papel de uma prensa hidráulica aquecida na compactação de pós? Obtenha Controle Preciso de Material para Laboratórios

- Quais são os requisitos técnicos essenciais para uma prensa térmica? Dominando a Precisão de Pressão e Temperatura

- Qual é o papel de uma prensa hidráulica com capacidade de aquecimento na construção da interface para células simétricas de Li/LLZO/Li? Permite a montagem perfeita de baterias de estado sólido