Em essência As prensas de laboratório são classificadas pelo seu método de geração de força, pelo seu sistema de aquecimento e pelo seu nível de automatização e caraterísticas especializadas.Os principais tipos incluem prensas manuais, hidráulicas e pneumáticas, que podem ainda ser equipadas com caraterísticas como resistência ou aquecimento por indução, controlo de vácuo e placas multicamadas para satisfazer necessidades específicas de processamento de materiais.

A perceção mais importante não é simplesmente conhecer os tipos de prensas, mas compreender que a escolha ideal é uma função direta de três variáveis: o material com que está a trabalhar, o processo que precisa de realizar, e a escala da sua operação.

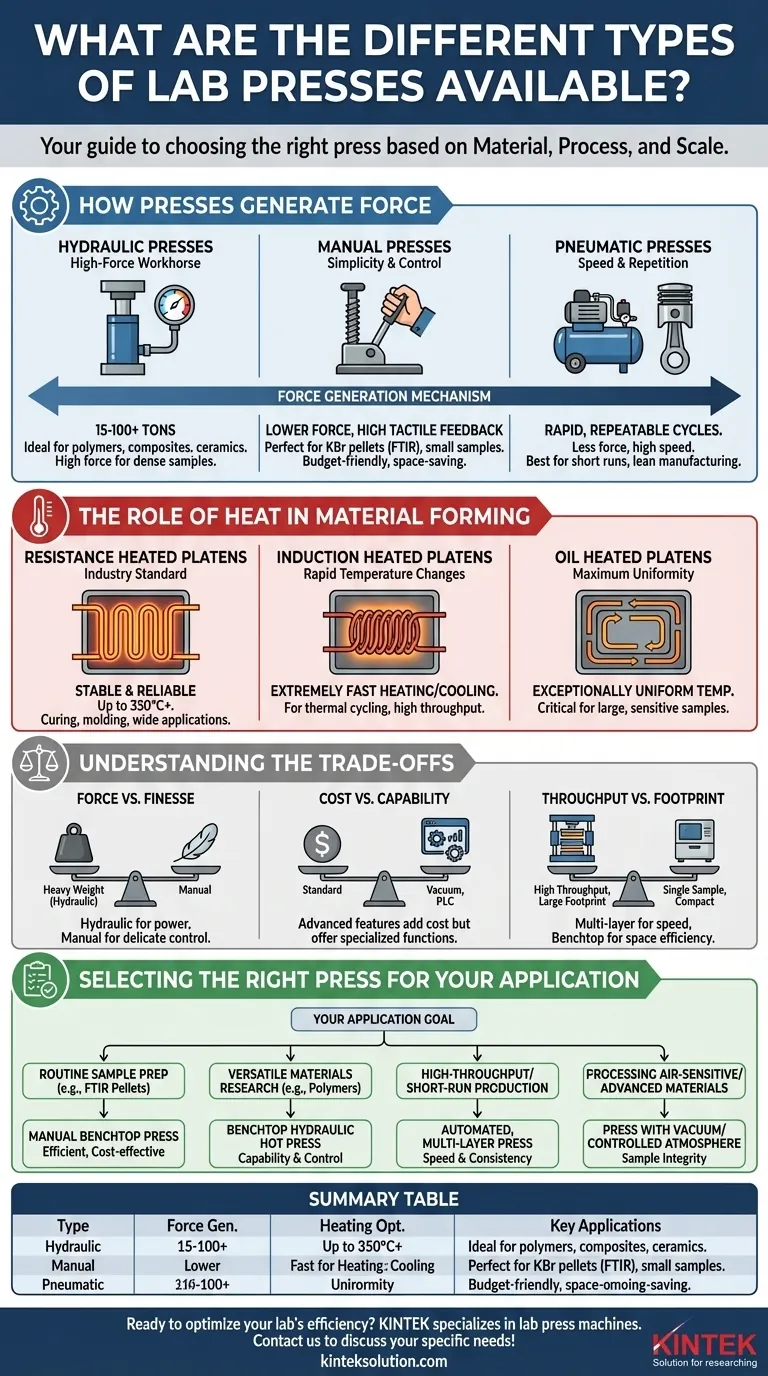

Como as prensas geram força

A função principal de qualquer prensa de laboratório é aplicar uma força de compressão controlada.O mecanismo utilizado para gerar esta força é a forma mais fundamental de as classificar.

Prensas hidráulicas:O cavalo de batalha de alta força

As prensas hidráulicas utilizam um cilindro cheio de fluido para gerar uma força imensa, muitas vezes variando de 15 a mais de 100 toneladas.São o tipo mais comum para a investigação de materiais que envolvem polímeros, compósitos e cerâmica.

A sua potência torna-as excecionalmente versáteis para comprimir uma vasta gama de materiais em amostras densas e uniformes ou espécimes de teste.

Prensas manuais:Simplicidade e controlo

As prensas manuais são acionadas à mão, normalmente com uma alavanca ou um mecanismo de parafuso.Oferecem menos força, mas proporcionam um excelente feedback tátil e controlo para tarefas delicadas.

São ideais para aplicações como a preparação de pequenas pastilhas de KBr para espetroscopia FTIR, em que a consistência e as amostras de pequena dimensão são fundamentais, sendo desnecessária uma força elevada.O seu design simples também as torna numa opção económica e que poupa espaço.

Prensas pneumáticas:Velocidade e Repetição

As prensas pneumáticas utilizam ar comprimido para acionar um pistão, proporcionando ciclos rápidos e altamente repetíveis.Embora ofereçam geralmente menos força do que os sistemas hidráulicos, a sua velocidade é uma grande vantagem.

Isto torna-os adequados para curtos ciclos de produção, ambientes de fabrico enxuto ou qualquer tarefa de laboratório que exija acções de prensagem rápidas e repetitivas.

O papel do calor na conformação de materiais

Para muitos materiais, particularmente polímeros e compósitos, a pressão por si só não é suficiente.É necessário calor para derreter, curar ou sinterizar o material durante a compressão.Isto é conseguido com placas aquecidas.

Chapas aquecidas por resistência:O padrão da indústria

Este é o método de aquecimento mais comum, em que os elementos de resistência eléctrica são incorporados nas placas.Proporcionam um aquecimento estável e fiável, com temperaturas que atingem frequentemente 350°C (662°F) ou mais.

Estas prensas são adequadas para uma vasta gama de aplicações, desde a cura de resinas termoendurecíveis até à moldagem de termoplásticos.

Placas aquecidas por indução:Para mudanças rápidas de temperatura

O aquecimento por indução utiliza campos magnéticos para aquecer diretamente as placas.Este método permite taxas de aquecimento e arrefecimento extremamente rápidas em comparação com o aquecimento por resistência padrão.

Esta capacidade é crucial para a investigação de materiais com requisitos específicos de ciclos térmicos ou para aumentar o rendimento das amostras.

Placas aquecidas a óleo:Para máxima uniformidade de temperatura

Nestes sistemas, o óleo aquecido circula através de canais no interior das placas.Isto assegura uma distribuição de temperatura excecionalmente uniforme em toda a superfície da placa.

Este nível de uniformidade é crítico quando se prensam amostras de grandes dimensões ou termicamente sensíveis, em que mesmo pequenas variações de temperatura podem conduzir a defeitos.

Compreender as vantagens e desvantagens

A seleção de uma impressora implica um equilíbrio entre capacidade, complexidade e custo.Cada escolha tem consequências diretas no seu fluxo de trabalho.

Força vs. finesse

Uma poderosa prensa hidráulica é excelente para materiais densos, mas pode não ter o toque delicado necessário para preparar amostras pequenas e frágeis.A prensa manual oferece esse controlo, mas tem uma força limitada e pode ser fisicamente exigente para trabalhos de grande volume.

Custo vs. Capacidade

As caraterísticas avançadas aumentam significativamente o custo e a complexidade de uma prensa.A câmara de vácuo é essencial para evitar a oxidação em materiais sensíveis, mas é uma despesa desnecessária para a moldagem normal de polímeros.Da mesma forma, um sistema totalmente automatizada controlada por PLC é perfeita para garantir a repetibilidade do processo na produção, mas é excessiva para tarefas básicas de investigação.

Rendimento vs. área de implantação

As prensas multicamadas podem aumentar drasticamente o rendimento através do processamento de várias amostras de uma só vez, mas são normalmente unidades grandes e de chão que exigem um espaço de laboratório e uma infraestrutura de energia significativos.Uma unidade de unidade de bancada é muito mais fácil de acomodar, mas está limitada ao processamento de uma única amostra.

Selecionar a prensa certa para a sua aplicação

A sua escolha deve ser orientada pelo seu objetivo final.Concentre-se nos requisitos do seu material e processo específicos.

- Se o seu foco principal é a preparação de amostras de rotina (por exemplo, pellets FTIR): Uma simples prensa manual de bancada é a solução mais eficiente e económica.

- Se o seu foco principal é a investigação de materiais versáteis (por exemplo, polímeros, compósitos): Uma prensa hidráulica de bancada com temperatura e pressão programáveis oferece o melhor equilíbrio entre capacidade e controlo.

- Se o seu objetivo principal é a produção de alto rendimento ou de pequenas tiragens: Uma prensa hidráulica ou pneumática automatizada, de várias camadas, proporcionará a velocidade e a consistência necessárias.

- Se o seu foco principal é o processamento de materiais sensíveis ao ar ou avançados: Uma prensa com capacidades de vácuo ou de atmosfera controlada não é negociável para garantir a integridade da amostra.

Em última análise, alinhar as capacidades da prensa com a sua aplicação específica é a única forma de garantir um resultado bem sucedido.

Tabela de resumo:

| Tipo | Geração de força | Opções de aquecimento | Aplicações principais |

|---|---|---|---|

| Manual | Acionado manualmente (alavanca/parafuso) | Normalmente não aquecido | Pequenas pastilhas de KBr para FTIR, amostras delicadas |

| Hidráulico | Cilindro cheio de fluido | Resistência, indução, óleo | Polímeros, compósitos, cerâmicas, trabalhos de força elevada |

| Pneumático | Ar comprimido | Resistência, indução | Ciclos rápidos, ciclos de produção curtos, tarefas repetitivas |

| Prensas aquecidas | Varia consoante o tipo | Resistência (estável), indução (rápida), óleo (uniforme) | Cura de resinas, moldagem de termoplásticos, materiais sensíveis |

Pronto para otimizar a eficiência do seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para laboratórios que trabalham com materiais como polímeros, compósitos e cerâmicas.As nossas soluções garantem um controlo preciso da força, aquecimento uniforme e automatização para melhorar a preparação das suas amostras e os resultados da investigação. Contacte-nos hoje para discutir as suas necessidades específicas e descobrir como podemos apoiar o seu sucesso!

Guia Visual

Produtos relacionados

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Qual é a função principal de uma prensa hidráulica aquecida? Alcançar baterias de estado sólido de alta densidade

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?

- Como é que uma prensa hidráulica ajuda a moldar materiais? Desbloqueie a precisão e a potência para as suas necessidades de laboratório

- Quais condições centrais uma prensa hidráulica de laboratório fornece? Otimizando a Prensagem a Quente para Aglomerado de 3 Camadas

- Por que é necessário usar equipamentos de aquecimento para a desidratação do biodiesel de óleo de semente de cânhamo? Guia de Qualidade de Especialista