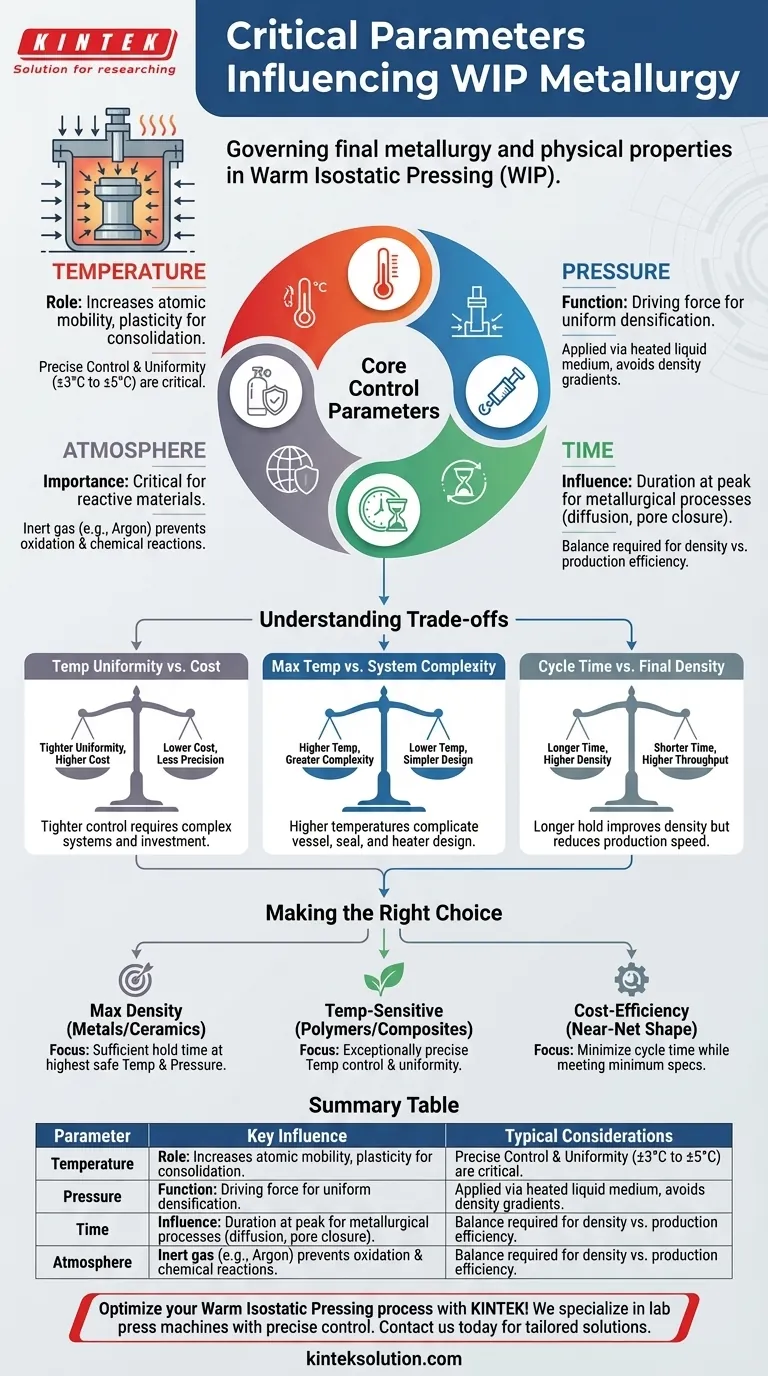

Na Prensagem Isostática a Quente (WIP), a metalurgia final e as propriedades físicas de um componente são governadas por três parâmetros de controle primários: temperatura, pressão e tempo. A atmosfera de processamento é um fator crítico adicional que deve ser gerenciado para prevenir reações químicas indesejadas e garantir a integridade do material. O controle adequado dessa combinação é essencial para alcançar a densidade e as características de desempenho desejadas.

O principal desafio da WIP não é simplesmente aplicar calor e pressão, mas orquestrar um equilíbrio preciso e uniforme entre eles por uma duração específica. Essa maestria permite a consolidação de materiais sensíveis à temperatura em peças complexas e de alta densidade que seriam impossíveis de formar de outra forma.

Os Parâmetros Essenciais de Controle da WIP

Para obter resultados consistentes e bem-sucedidos, você deve entender como cada variável influencia o material durante o ciclo de consolidação.

O Papel da Temperatura

A temperatura é o parâmetro que define a "prensagem isostática a quente". Sua função principal é levar o material a um estado onde ele possa ser efetivamente consolidado.

Para materiais como polímeros ou componentes com ligantes, o calor amolece o material, reduzindo sua resistência à deformação. Para pós metálicos e cerâmicas, a temperatura elevada aumenta a mobilidade atômica e a plasticidade, auxiliando no fechamento dos poros.

O controle preciso da temperatura é primordial. Os padrões comuns de uniformidade para sistemas WIP variam de ±3°C a ±5°C, pois mesmo pequenas variações podem levar a densidade inconsistente ou degradação térmica em materiais sensíveis.

A Função da Pressão

A pressão é a força motriz para a densificação. Na WIP, a pressão é aplicada uniformemente em todas as direções (isostaticamente) através de um meio líquido aquecido.

Essa distribuição uniforme de pressão garante que o componente densifique de maneira uniforme, independentemente de sua complexidade geométrica. Essa é uma vantagem chave em relação aos métodos de prensagem unidirecional, que podem criar gradientes de densidade e tensões internas.

O meio líquido, aquecido a uma viscosidade específica, é injetado no vaso de pressão para transmitir a força do sistema de bombeamento para a peça selada.

A Influência do Tempo

O tempo refere-se à duração em que o componente é mantido na temperatura e pressão máximas de processamento. Este "tempo de espera" não é passivo; é quando ocorrem processos metalúrgicos críticos.

Durante esta fase, mecanismos como escoamento plástico, rearranjo de partículas e ligação por difusão trabalham para eliminar a porosidade restante dentro do material.

O tempo necessário depende muito do material e da densidade alvo. Tempo insuficiente resulta em densificação incompleta, enquanto tempo excessivo pode levar ao crescimento indesejado de grãos em materiais metálicos e é sempre ineficiente do ponto de vista da produção.

A Importância da Atmosfera

A atmosfera dentro do vaso de prensagem é um parâmetro crítico de controle de qualidade, especialmente para materiais reativos.

Para evitar oxidação ou outras reações químicas em temperaturas elevadas, o processo é frequentemente conduzido em uma atmosfera inerte, como argônio. Isso garante que a composição química da matéria-prima seja preservada na peça final.

Compreendendo as Trocas

A otimização do processo WIP envolve o equilíbrio de requisitos concorrentes. A compreensão dessas trocas é fundamental para desenvolver um processo de fabricação robusto e econômico.

Uniformidade de Temperatura vs. Custo

Alcançar uma uniformidade de temperatura mais rigorosa (por exemplo, ±3°C ou melhor) requer sistemas de aquecimento e projetos de vasos mais sofisticados, o que aumenta o custo do equipamento. Embora essencial para materiais de alto desempenho ou sensíveis, pode ser uma despesa desnecessária para aplicações menos exigentes.

Temperatura Máxima vs. Complexidade do Sistema

A necessidade de temperaturas operacionais mais elevadas complica significativamente o design do vaso de pressão, vedações e elementos de aquecimento. Isso se traduz diretamente em maior investimento de capital e custos de manutenção. A seleção da temperatura operacional deve ser cuidadosamente compatibilizada com os requisitos reais do material.

Tempo de Ciclo vs. Densidade Final

Um tempo de espera mais longo na pressão e temperatura máximas pode melhorar a densidade final de uma peça. No entanto, isso reduz diretamente a produtividade. O objetivo é encontrar o menor tempo de ciclo possível que atenda consistentemente às especificações mínimas de densidade e desempenho exigidas para o componente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de otimização de processo deve ser guiada pelo objetivo principal para seu material e aplicação específicos.

- Se o seu foco principal é alcançar a densidade máxima em metais ou cerâmicas: Priorize tempo de espera suficiente na temperatura e pressão mais altas e seguras para permitir a difusão completa e o fechamento dos poros.

- Se o seu foco principal é processar polímeros ou compósitos sensíveis à temperatura: Enfatize o controle e a uniformidade de temperatura excepcionalmente precisos para operar dentro da estreita janela de processamento do material sem causar degradação.

- Se o seu foco principal é a eficiência de custos para conformação quase final: Concentre-se em minimizar o tempo de ciclo, garantindo que a peça atenda aos seus requisitos mínimos de densidade e tolerância dimensional.

Em última análise, a Prensagem Isostática a Quente bem-sucedida resulta do ajuste metódico dessas variáveis aos requisitos exclusivos do seu material e resultado desejado.

Tabela Resumo:

| Parâmetro | Principal Influência | Considerações Típicas |

|---|---|---|

| Temperatura | Aumenta a plasticidade do material e a mobilidade atômica para consolidação | Uniformidade de ±3°C a ±5°C crítica para consistência |

| Pressão | Impulsiona a densificação uniforme em todas as direções via meio líquido | Evita gradientes de densidade e tensões internas |

| Tempo | Permite o fechamento de poros e a ligação por difusão durante a fase de espera | Equilíbrio entre densidade e eficiência de produção |

| Atmosfera | Previne oxidação e reações químicas com gases inertes como o argônio | Essencial para materiais reativos para preservar a integridade |

Otimize seu processo de Prensagem Isostática a Quente com a KINTEK! Somos especialistas em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, isostáticas e aquecidas, adaptadas para as necessidades do laboratório. Nossa experiência garante controle preciso de temperatura, pressão e tempo para melhorar a densidade e o desempenho do material. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas e impulsionar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Máquina de prensa hidráulica para laboratório 24T 30T 60T aquecida com placas quentes para laboratório

As pessoas também perguntam

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Qual é o papel de uma prensa hidráulica aquecida em testes de materiais? Desbloqueie dados superiores para pesquisa e controle de qualidade

- Como o controle de temperatura e pressão em uma prensa hidráulica de alta precisão afeta os painéis de partículas?

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)