Em sua essência, a Tecnologia de Saco Seco (Dry Bag) na Prensagem Isostática a Frio (CIP) é definida por sua velocidade, automação e design integrado. Ao contrário de outros métodos, o molde flexível é um componente fixo dentro do vaso de pressão. Isso permite que o pó seja carregado, pressurizado e ejetado diretamente em uma sequência rápida e automatizada, tornando-o a escolha superior para a fabricação de alto volume.

A diferença fundamental no Dry Bag CIP não é a pressão, mas a arquitetura do processo. Ao incorporar a membrana flexível no próprio vaso, ele transforma um processo manual e orientado a lotes em um sistema de produção contínuo e simplificado, ideal para automação.

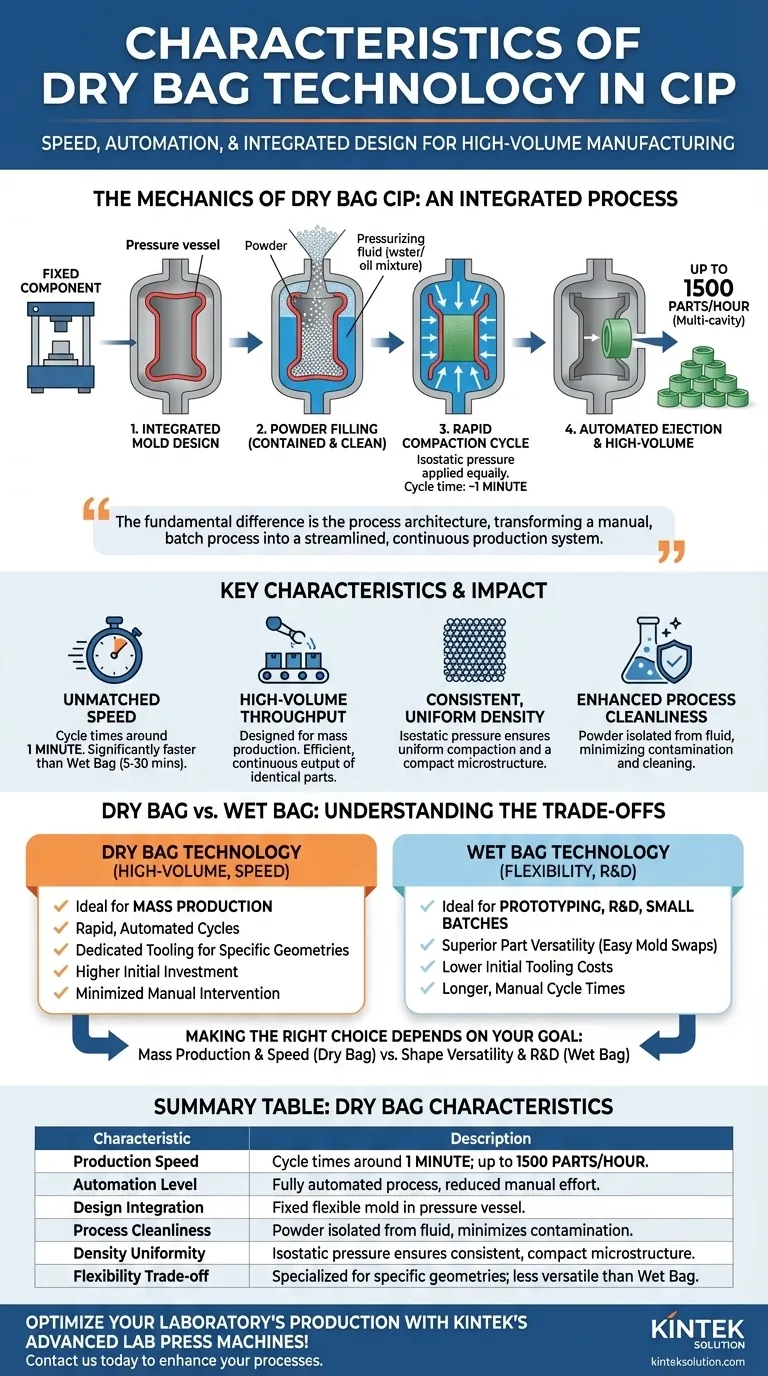

A Mecânica do Dry Bag CIP: Como Funciona

Para entender os benefícios da tecnologia Dry Bag, é essencial compreender sua configuração mecânica única, que é fundamentalmente diferente da abordagem mais tradicional de Saco Úmido (Wet Bag).

O Design do Molde Integrado

Em um sistema Dry Bag, o molde ou membrana flexível e elástica não é uma ferramenta separada e de movimento livre. Em vez disso, é construída diretamente no vaso de pressão, tornando-se parte integrante da máquina.

Um Processo Contido e Limpo

O pó é carregado diretamente na cavidade deste molde fixo. O fluido pressurizador (tipicamente uma mistura de água/óleo) é contido no vaso, mas permanece isolado do pó pela membrana. O pó e a peça final nunca entram em contato com o fluido, tornando o processo significativamente mais limpo.

O Ciclo Rápido de Compactação

Uma vez que o molde é preenchido, a pressão isostática é aplicada ao fluido, que por sua vez comprime a membrana integrada uniformemente de todos os lados. Isso compacta o pó em uma peça sólida, em estado "verde". Todo esse ciclo é extremamente rápido, geralmente levando apenas cerca de um minuto para ser concluído.

Projetado para Automação

Como o molde é estacionário, todo o processo — desde o preenchimento do pó até a ejeção da peça compactada — se presta perfeitamente à automação. Este é o principal facilitador para suas altas taxas de produção, que podem chegar a até 1500 peças por hora em sistemas com múltiplas cavidades.

Características Principais e Seu Impacto

A mecânica única do Dry Bag CIP resulta diretamente em várias vantagens operacionais distintas, especialmente quando comparada com seu equivalente Wet Bag.

Velocidade de Produção Incomparável

A principal vantagem é a velocidade. Com tempos de ciclo em torno de um minuto, a tecnologia Dry Bag é dramaticamente mais rápida que a prensagem Wet Bag, que pode levar de 5 a 30 minutos por ciclo.

Vazão de Alto Volume

A combinação de ciclos rápidos e automação torna o Dry Bag CIP o padrão para produção em massa. Ele é projetado para produzir um alto volume de peças idênticas de forma eficiente e contínua.

Densidade Consistente e Uniforme

Como em toda prensagem isostática, a pressão é aplicada igualmente de todas as direções. Isso garante que o pó se compacte com uma densidade altamente uniforme e consistente, resultando em um produto final forte e confiável com uma microestrutura compacta.

Limpeza Aprimorada do Processo

Ao isolar o pó do fluido de pressão, o Dry Bag CIP minimiza o risco de contaminação cruzada. Ele também reduz drasticamente a necessidade de limpeza do vaso e das peças, simplificando o fluxo de trabalho geral de fabricação.

Entendendo as Compensações: Dry Bag vs. Wet Bag

A escolha da tecnologia Dry Bag envolve uma clara compensação entre a velocidade de produção e a flexibilidade operacional. Não é universalmente superior; é especializado.

Flexibilidade e Geometria da Peça

O Wet Bag CIP é muito mais versátil. Moldes são preenchidos e selados externamente, de modo que uma única prensa pode processar uma ampla variedade de formas e tamanhos, simplesmente trocando os moldes. As prensas Dry Bag são tipicamente configuradas para uma geometria de peça específica, tornando-as ineficientes para produção de alta mistura e baixo volume.

Volume de Produção e Escala

A escolha é clara: Dry Bag é para produção em massa de alto volume. O Wet Bag é mais adequado para prototipagem, pesquisa e desenvolvimento, e lotes pequenos a médios onde trocas frequentes são necessárias.

Ferramental e Investimento Inicial

Configurar um sistema Dry Bag para uma peça específica requer ferramental mais complexo e dedicado. Isso geralmente leva a um investimento inicial maior em comparação com o ferramental mais simples e versátil usado em sistemas Wet Bag.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método CIP correto depende inteiramente de seus objetivos de produção específicos, complexidade da peça e volume exigido.

- Se o seu foco principal é produção em massa e velocidade: A tecnologia Dry Bag é a escolha definitiva devido aos seus ciclos rápidos e altamente automatizados.

- Se o seu foco principal é versatilidade de forma e P&D: A tecnologia Wet Bag oferece flexibilidade superior para produzir peças diversas em lotes menores e não contínuos.

- Se o seu foco principal é maximizar a vazão para um único design de peça: A natureza dedicada e automatizada de um sistema Dry Bag entregará a maior produção.

- Se o seu foco principal é minimizar os custos iniciais de ferramental para múltiplos tipos de peças: Os sistemas Wet Bag são mais econômicos para um ambiente de produção de baixo volume e alta mistura.

Em última análise, entender essa distinção entre um sistema de alta velocidade e dedicado e um sistema flexível orientado a lotes é a chave para alavancar a prensagem isostática de forma eficaz.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Velocidade de Produção | Tempos de ciclo em torno de 1 minuto, ideal para produção de alto volume de até 1500 peças/hora |

| Nível de Automação | Processo totalmente automatizado desde o preenchimento até a ejeção, reduzindo a intervenção manual |

| Integração do Design | Molde flexível fixo no vaso de pressão para operação contínua e simplificada |

| Limpeza do Processo | Pó isolado do fluido, minimizando contaminação e necessidades de limpeza |

| Uniformidade da Densidade | Pressão isostática garante microestrutura compacta e consistente nas peças |

| Compensação de Flexibilidade | Especializado para geometrias específicas, menos versátil que o Wet Bag CIP |

Otimize a produção do seu laboratório com as máquinas de prensagem de laboratório avançadas da KINTEK! Se você precisa de uma prensa de laboratório automática, prensa isostática ou prensa de laboratório aquecida, nossas soluções oferecem eficiência, precisão e confiabilidade incomparáveis para fabricação de alto volume. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e atender às suas necessidades específicas — vamos construir o futuro da tecnologia laboratorial juntos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?