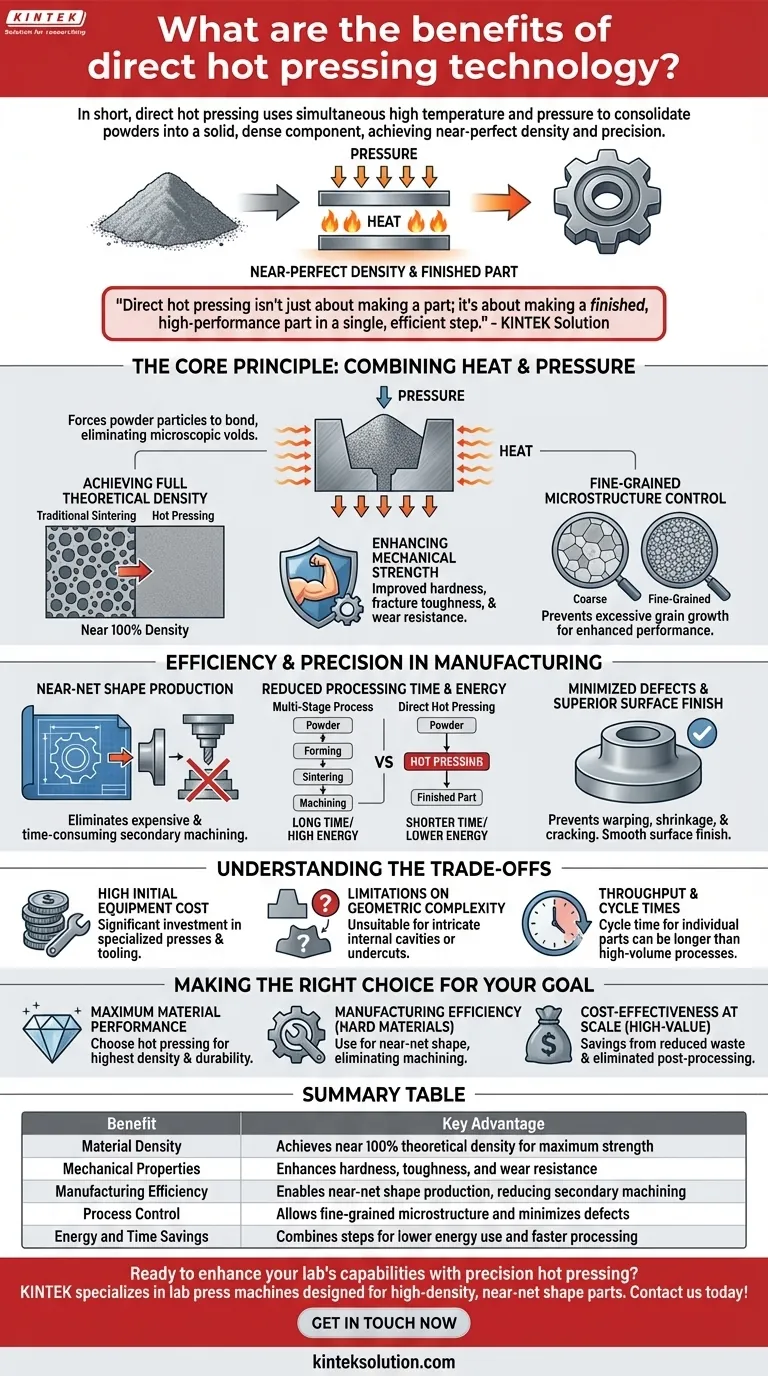

Em resumo, a prensagem a quente direta é um processo de fabricação que utiliza alta temperatura e pressão simultaneamente para consolidar pós em um componente sólido e denso. Seus principais benefícios são o alcance de uma densidade quase perfeita e a criação de peças tão precisas que muitas vezes não requerem usinagem adicional, tornando-a ideal para a produção de materiais de alto desempenho, como cerâmicas avançadas, alvos de pulverização catódica e peças automotivas duráveis.

A prensagem a quente direta não se trata apenas de fazer uma peça; trata-se de fazer uma peça acabada e de alto desempenho em uma única e eficiente etapa. Ela resolve o desafio central da fabricação de alcançar a máxima resistência do material, minimizando as operações secundárias dispendiosas.

O Princípio Central: Combinando Calor e Pressão

A prensagem a quente direta funciona colocando um pó de material em uma matriz e aplicando pressão intensa e uniforme enquanto o aquece simultaneamente. Essa combinação força as partículas do pó a se ligarem e consolidarem, eliminando os vazios microscópicos que enfraquecem os materiais.

Alcançando a Densidade Teórica Completa

A sinterização tradicional usa apenas calor, o que pode deixar porosidade residual. Ao adicionar pressão, a prensagem a quente fecha ativamente esses vazios, permitindo que o material atinja quase 100% de sua densidade teórica.

Essa densidade excepcional é a base para a maioria dos outros benefícios do processo.

Aprimorando a Resistência Mecânica

Um material mais denso é um material mais forte. Ao eliminar os poros, que atuam como pontos de estresse microscópicos e potenciais locais de falha, a prensagem a quente melhora dramaticamente propriedades como dureza, tenacidade à fratura e resistência ao desgaste.

Controle de Microestrutura de Grão Fino

O processo permite um controle preciso sobre a microestrutura final do material. A combinação de altas taxas de aquecimento e pressão pode prevenir o crescimento excessivo de grãos, resultando em uma estrutura de grão fino que melhora ainda mais o desempenho mecânico.

Eficiência e Precisão na Fabricação

Além da qualidade do material, a prensagem a quente direta oferece vantagens significativas no fluxo de trabalho de fabricação, integrando a conformação e a densificação em uma única operação.

Produção Quase Final

Este é, sem dúvida, o benefício econômico mais significativo. As peças saem da prensa com dimensões extremamente próximas às suas especificações finais, um estado conhecido como "forma quase final" (near-net shape).

Essa capacidade reduz drasticamente ou elimina completamente a necessidade de usinagem secundária cara e demorada, o que é especialmente valioso ao trabalhar com materiais difíceis de usinar, como cerâmicas.

Tempo de Processamento e Energia Reduzidos

Ao combinar etapas, o tempo total do pó à peça acabada é frequentemente menor do que alternativas de várias etapas. As altas taxas de aquecimento e a eficiente transferência de calor também contribuem para um consumo de energia geral mais baixo em comparação com processos que exigem longos ciclos de forno.

Defeitos Minimizados e Acabamento Superficial Superior

A pressão constante aplicada durante a consolidação ajuda a prevenir defeitos comuns de sinterização, como empenamento, retração e rachaduras. A própria matriz confere um acabamento superficial liso ao componente, reduzindo ainda mais a necessidade de pós-processamento.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. O poder da prensagem a quente direta vem com limitações específicas que são cruciais para entender.

Alto Custo Inicial do Equipamento

As prensas especializadas e os materiais robustos da matriz necessários para suportar temperaturas e pressões extremas representam um investimento de capital significativo. O ferramental em si, muitas vezes feito de grafite ou metais refratários, pode ser caro para projetar e fabricar.

Limitações na Complexidade Geométrica

Embora possa produzir formas externas complexas, a prensagem a quente é limitada pela necessidade de ejetar a peça de uma matriz rígida. Isso a torna inadequada para criar componentes com cavidades internas intrincadas, rebaixos ou características que não podem ser formadas por um movimento de prensagem linear.

Taxa de Produção e Tempos de Ciclo

Embora o processo possa ser mais rápido do que alguns métodos de várias etapas, o tempo de ciclo para cada peça individual (carregamento, aquecimento, prensagem, resfriamento, ejeção) é tipicamente mais longo do que para processos de alto volume, como moldagem por injeção de pó. Isso pode torná-lo menos econômico para corridas de produção extremamente grandes de peças mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir pela prensagem a quente direta requer alinhar seus pontos fortes exclusivos com seu objetivo principal.

- Se seu foco principal é o desempenho máximo do material: Escolha a prensagem a quente para alcançar a maior densidade, resistência e durabilidade possíveis, especialmente para aplicações exigentes de cerâmica ou compósitos.

- Se seu foco principal é a eficiência de fabricação para materiais duros: Use a prensagem a quente para criar componentes de forma quase final que eliminam operações de usinagem secundárias caras e difíceis.

- Se seu foco principal é a relação custo-benefício em escala: Para componentes de alto valor, a economia com a redução de resíduos e a eliminação do pós-processamento tornam a prensagem a quente uma escolha financeiramente sólida para a produção em série.

Ao compreender seus benefícios e limitações, você pode aproveitar a prensagem a quente direta para criar componentes superiores com eficiência incomparável.

Tabela Resumo:

| Benefício | Principal Vantagem |

|---|---|

| Densidade do Material | Atinge quase 100% da densidade teórica para máxima resistência |

| Propriedades Mecânicas | Melhora a dureza, tenacidade e resistência ao desgaste |

| Eficiência de Fabricação | Permite a produção de forma quase final, reduzindo a usinagem secundária |

| Controle do Processo | Permite microestrutura de grão fino e minimiza defeitos |

| Economia de Energia e Tempo | Combina etapas para menor uso de energia e processamento mais rápido |

Pronto para aprimorar as capacidades do seu laboratório com prensagem a quente de precisão? A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas, isostáticas e aquecidas, projetadas para fornecer peças de alta densidade e forma quase final para indústrias como cerâmica e automotiva. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e o desempenho do material—entre em contato agora!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Molde especial para prensa térmica de laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Prensa hidráulica manual aquecida para laboratório com placas quentes integradas Máquina de prensa hidráulica

As pessoas também perguntam

- Por que um sistema de aquecimento é necessário para a produção de briquetes de biomassa? Desbloqueie a Ligação Térmica Natural

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?

- Qual o papel de uma prensa laboratorial aquecida na medição da difusividade de íons de lítio? Otimizando a pesquisa de baterias de estado sólido